Ce numéro de Routes La Revue est destiné à familiariser le lecteur avec l’utilisation du logiciel PERCEVAL dans le cadre d’un projet d’entretien structurel d’une chaussée routière, d’une voirie ou d’un aménagement urbain. On se propose donc, au moyen d’une étude de cas, une fois identifiées les solutions techniques les mieux adaptées, d’effectuer une simulation complète à l’aide de PERCEVAL, afin de définir la meilleure technique d’entretien structurel sur le plan économique et sur le plan environnemental.

Introduction

Dans le cadre de l’étude d’un projet d’entretien de route, de voirie ou d’aménagement urbain, le maître d’ouvrage et le maître d’œuvre se doivent maintenant d’établir un véritable bilan technique, économique et environnemental pour motiver le choix de la solution retenue. Aussi l’entreprise pourra-t-elle faire appel à une telle analyse pour valoriser son offre ou pour justifier une variante.

Longtemps, cela n’a pas été pratique courante, pour des raisons aussi bien techniques qu’administratives. Mais l’élargissement de l’éventail des solutions techniques – associé à la préoccupation de plus en plus marquée, de la part des élus et des administrations, de rigueur dans les choix techniques, de bonne gestion et de respect de l’environnement – a fait que ce bilan est aujourd’hui établi sur de plus en plus de projets d’entretien routiers, de voiries ou d’aménagements urbains.

Il constitue l’élément de décision majeur du décideur. Le choix qui en découle se porte en général vers la solution la plus adaptée techniquement et qui minimise les impacts sur l’environnement comme le coût global de l’opération.

Pour tout projet d’entretien routier, il est donc nécessaire de procéder à une analyse multicritères détaillée et comparative des diverses solutions possibles afin d’établir les atouts de chacune.

L’analyse technique doit être conduite conformément à la démarche et aux méthodes développées dans les différents guides en vigueur. L’analyse économique et environnementale peut être menée grâce au logiciel PERCEVAL, proposé par CIMbéton.

L’analyse multicritères a donc lieu en deux étapes :

• Analyse technique : cette étape permet d’identifier les deux techniques les plus appropriées pour satisfaire les conditions du projet et de définir la typologie et le dimensionnement pour chacune d’elles.

• Analyse économique et environnementale : cette étape permet d’évaluer et de comparer sur le plan économique et sur le plan environnemental les deux techniques sélectionnées à l’étape précédente.

C’est un logiciel de calcul spécialement conçu pour la route (terrassements, chaussées, aménagements routiers, entretien routier et ouvrages annexes). Il permet d’effectuer :

• Soit une évaluation économique et environnementale d’une structure routière neuve, d’une technique d’entretien structurel ou d’un ouvrage routier (dispositif de retenue, ouvrage d’assainissement) ;

• Soit une comparaison économique et environnementale entre deux structures routières neuves, entre deux techniques d’entretien structurel sélectionnées ou bien entre deux dispositifs de retenue.

Mais PERCEVAL n’est pas un logiciel de conception et de dimensionnement. C’est un outil d’évaluation économique et environnementale. Il appartient donc à l’utilisateur de définir les typologies et les dimensionnements des deux structures à comparer.

Étude de cas

Pour les besoins de l’étude, l’on se référera à un projet concret mais volontairement idéalisé pour lui conférer le statut de cas d’école. Le choix des paramètres sera fait en étant le plus complet possible et, par conséquent, représentatif de différentes situations que l’on pourrait rencontrer sur le terrain.

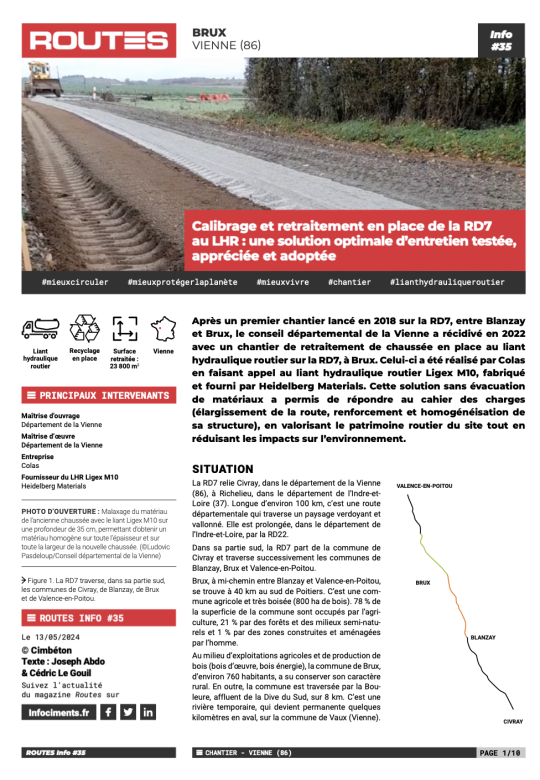

Le lecteur se reportera utilement aux différents reportages de chantiers développés récemment dans Routes Info, traitant de l’entretien structurel des chaussées routières, et en particulier les suivants :

• Routes Info #01. Orvilliers-Saint-Julien, Aube (10). « Le retraitement au LHR, la “solution idéale” pour la rénovation de la RD7 ».

• Routes Info #02. Chelles, Oise (60). « L’Oise apprécie le retraitement au LHR ».

• Routes Info #03. Aix-en-Provence, Bouches-du-Rhône (13). « Grâce au LHR, 29 kilomètres de chemins ruraux restaurés et 650 tonnes de CO2 économisées ».

• Routes Info #04. Amponville, Seine-et-Marne (77). « RD36a : une rénovation express, “verte” et planifiée ».

• Routes Info #13. La Bernerie-en-Retz, Pays de la Loire (44). « Piste cyclable en béton et retraitement en place au LHR pour un projet de requalification urbaine durable ».

• Routes Info #20. RD25 entre Ainvelle et Senaide, Vosges (88). « Calibrage et retraitement de la chaussée en place au liant hydraulique routier ».

Ces reportages sont consultables et téléchargeables sur https://www.infociments.fr/routes.

État des lieux du projet

Une commune rurale, d’environ 500 habitants, dispose sur son territoire d’une zone agricole produisant annuellement 100 000 t de betteraves. Le développement constant de cette activité contribue certes au dynamisme de l’économie locale, mais il entraîne aussi une importante circulation de poids lourds sur la route départementale traversant la commune. Cela a généré une dégradation de la structure routière, dont l’état est devenu inacceptable pour les usagers à cause de l’inconfort et de l’insécurité. La réfection de la route de 5 km de longueur et de 5 m de largeur s’imposait donc. En outre, cette route comporte plusieurs types d’ouvrages (passages supérieurs [PS] ; fossés latéraux ; protection des piliers de ponts) n’autorisant pas de modification importante du seuil de la chaussée existante.

Compte tenu de la localisation géographique de la route (zone à gel modéré) et comme l’essentiel du trafic est lié à l’activité agricole et que cette dernière se concentre sur les mois d’octobre et de novembre, il n’a pas été jugé utile de mettre hors gel la nouvelle structure de chaussée. On se propose donc, dans ce numéro de Routes La Revue, de présenter l’analyse et la démarche à mener en vue du meilleur choix technique, économique et environnemental.

État de la chaussée

La route départementale n’est pas en bon état. Elle est empruntée par de nombreux engins agricoles et quelques poids lourds. Elle enregistre un trafic moyen journalier faible, de l’ordre de 20 poids lourds par jour. Cette circulation, associée aux sollicitations climatiques (gel, pluie), a provoqué au fil du temps des dégradations importantes et dangereuses en rives comme à l’axe de la chaussée.

Des fissures multiples, des nids-de-poule, du faïençage, des affaissements, des flaches et des orniérages étaient observés. De plus, la chaussée était sujette à des accumulations d’eau de ruissellement pendant les périodes de précipitations et elle souffrait de caractéristiques géométriques (profil en travers, largeur) inadaptées pour un itinéraire où le trafic, certes de classe T5 (0 à 25 poids lourds/jour), devient important à certaines périodes de l’année (durant les récoltes).

La structure de chaussée en place avant les travaux

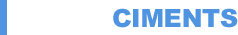

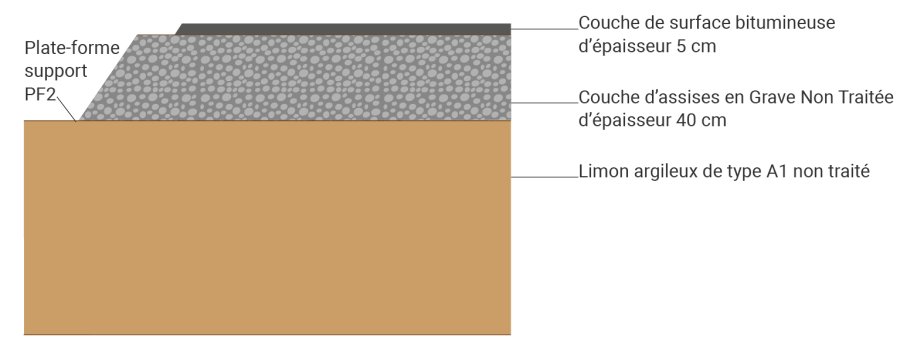

La constitution de la structure en place (cf. figure 1)

Les sondages ont montré que la structure de chaussée en place est constituée de :

• Une couche de surface en béton bitumineux, d’épaisseur 5 cm ;

• Une couche de base en grave non traitée (GNT), d’épaisseur 40 cm ;

• Une arase de classe AR1, constituée d’un limon argileux de type A1 non traité.

Les caractéristiques de la structure existante

Les essais réalisés in situ montraient un comportement mécanique médiocre, reflétant ainsi une insuffisance structurelle de la route. C’est le signe évident d’une structure de chaussée sous-dimensionnée pour le trafic qu’elle supporte, même si ce trafic est faible. En outre, les mesures ont montré que le support de la chaussée est de qualité moyenne (portance PF2).

Les caractéristiques des matériaux prélevés dans le cadre de la DICT

En outre, dans le cadre de la DICT, les prélèvements effectués ont révélé que la chaussée contenait du goudron de houille. Utilisé jusqu’en 1993 en construction routière comme liant hydrocarboné, le goudron de houille renferme de fortes teneurs en hydrocarbures aromatiques polycycliques (HAP). Ces polluants organiques persistants – identifiés à des profondeurs et à des localisations variables, mais à un taux faible (inférieur à 500 PPM) – font l’objet d’une réglementation stricte à cause de leur dangerosité avérée.

Certains de ces HAP sont classés officiellement par le Centre international de recherche contre le cancer (CIRC) comme cancérogènes avérés pour l’homme.

Bon à savoir : Les HAP

En général, la présence des HAP dans les matériaux routiers change l’équation économique et technique du chantier. En effet, dans un tel cas, deux solutions sont envisageables :

• L’extraction et la mise en décharge des matériaux pollués par les HAP

Les décharges capables de les accueillir – ISDD (installation de stockage de déchets dangereux) (anciennement classe 1) – sont peu nombreuses et les coûts de mise en décharge non négligeables ( de l’ordre de 300 à 400 € la tonne), sans parler des coûts de transport.

• À défaut, comme l’autorise la réglementation, il est possible de réemployer les matériaux sur place

Le fait de ne pas déplacer les matériaux pollués aux HAP permet de ne pas les considérer comme des déchets. Leur localisation reste connue : ils sont identifiés et traçables. Avantage environnemental : plutôt que de les déplacer en camion, générant ainsi une nouvelle pollution, il est plus simple et logique de les « inerter » à froid et de les réemployer sur place.

Analyse technique : choix de la technique d’entretien

Il ressort des investigations et des essais réalisés in situ que la chaussée souffre d’un déficit structurel. Le choix d’une solution d’entretien doit alors se porter vers des techniques d’entretien structurel qui touchent à la fois la couche de surface et les couches d’assise (couche de base et, éventuellement, couche de fondation).

Pour entretenir durablement la route, plusieurs solutions techniques sont envisageables : la solution traditionnelle de renforcement de la structure avec apport de matériaux élaborés (grave non traitée GNT ou grave traitée avec un liant bitumineux ou grave traitée avec un liant hydraulique) ou la solution de retraitement de la chaussée en place au liant hydraulique routier (LHR).

Après analyse des différentes solutions de renforcement et compte tenu des contraintes spécifiques liées au projet – comme la présence de HAP dans les enrobés bitumineux ou celle d’ouvrages sur l’itinéraire (ouvrages d’art PS ; ouvrages de protection des piliers de ponts ; fossés latéraux), incompatibles avec des solutions entraînant un changement important de seuil, comme les solutions de renforcement en couche épaisse de matériaux –, le choix s’est porté sur les deux solutions d’entretien suivantes :

• Renforcement de la structure existante avec une couche de grave-bitume de classe 3, surmontée d’une couche de surface en béton bitumineux.

• Retraitement de la chaussée en place avec un LHR.

• Le retraitement en place à froid aux LHR recycle les matériaux en place : pas de mise en décharge, moins d’exploitation de carrières, moins de transport.

• Le retraitement en place aux LHR permet de valoriser des matériaux contenant des HAP jusqu’à 500 PPM (mg/kg), sans étude complémentaire. Ils sont maintenus in situ, sans être mis en décharge, ce qui réduit notablement les coûts de transport et de stockage.

• Dans le cadre de la solution de base, il est souvent prévu de mettre beaucoup de matériaux en décharge.

Les hypothèses de dimensionnement

Pour son projet, le maître d’ouvrage retient les hypothèses suivantes :

• Trafic : T5 soit 25 PL/j/sens

• Portance du support : 50 MPa

• Progression annuelle du trafic : 2 %

• Durée de vie de dimensionnement : 20 ans

Solution d’entretien avec le retraitement en place au LHR

Comme le trafic prévu est inférieur à T3 (150 PL/j/sens), le guide technique « Retraitement en place à froid des anciennes chaussées », Sétra, 2003, autoriserait à ne pas effectuer une étude de dimensionnement.

Dans ce cas, le dimensionnement sera déterminé à partir des fiches de dimensionnement données dans ce guide Sétra (cf. Fiche R1 M1 ; Fiche R1 M2 et Fiche R2 M1 à la p. 59), à condition que :

• Le niveau de portance de l’arase soit supérieur à 50 MPa.

• Les matériaux présents dans la chaussée soient caractérisés et classés M1 ou M2.

La caractérisation des matériaux en place

Les matériaux prélevés dans la structure existante présentent les caractéristiques suivantes :

• Une teneur en eau de 5 %, légèrement inférieure à celle de l’Optimum Proctor Modifié (OPM de 8.5 %). – Il s’agit d’un matériau constitué de 85 % de grave silteuse et de 15 % d’agrégats d’enrobés.

• Une courbe granulométrique située à l’intérieur du fuseau de la norme NF EN 13285,

• Une valeur au bleu de méthylène VBS = 0,6 (< 0,8 fixée par le guide).

Conformément au guide technique Sétra, les matériaux prélevés dans la chaussée existante présentent une qualité M1.

Le dosage en liant

En l’absence d’étude de formulation et compte tenu des retours d’expériences sur des matériaux de ce type, le dosage en liant a été fixé à 5 % et le choix s’est porté sur un LHR à base de laitier (70 %) et de clinker (30 %).

Le choix du niveau de qualité du retraitement

Pour un trafic T5, un matériau prélevé de qualité M1 et un retraitement destiné à constituer la couche de base de la future chaussée, le choix du maître d’œuvre se porte sur un niveau de qualité de retraitement R2. Le guide technique Sétra précise alors que la qualité du compactage q1 est souhaitée (cf. tableau 10 p. 64). Pour assurer cette performance de compactage, le niveau de portance de l’arase devra être au minimum de 30 MPa.

Le dimensionnement de la structure retraitée

Pour un retraitement de qualité R2 et un matériau de qualité M1, il est possible d’utiliser la fiche de structure R2 M1 pour déterminer l’épaisseur de la structure retraitée. Connaissant la classe de trafic (T5) et le niveau de portance du support (PF2), la fiche de structure donne alors, pour le projet étudié, l’épaisseur de 36 cm pour la couche retraitée. La couche de surface est, dans ce cas, un béton bitumineux d’épaisseur 4 cm (au minimum).

Méthodologie de reprise

La méthodologie de retraitement est fixée comme suit :

• Fraisage du corps de chaussée en matériaux bitumineux.

• Réglage à la niveleuse des agrégats d’enrobés.

• Épandage de LHR (dosage de 5 %) et malaxage de la chaussée en place sur une épaisseur totale de 36 cm.

• Mise en œuvre d’une couche de cure + cloutage + gravillonnage.

• Mise en œuvre d’un enrobé bitumineux sur 4 cm d’épaisseur.

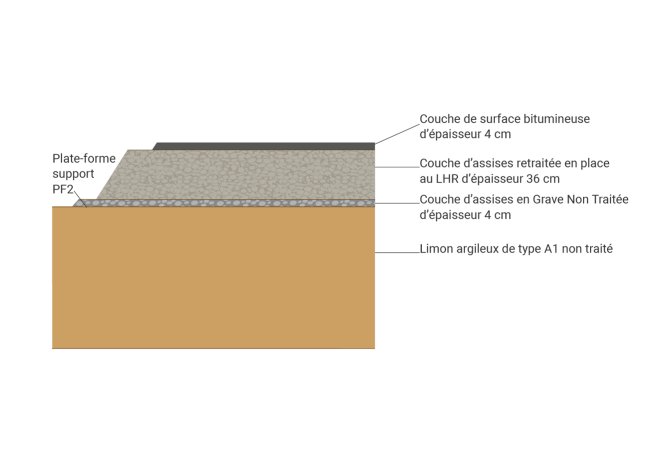

Solution de reconstruction en matériaux bitumineux

Le dimensionnement de la structure de renforcement

En s’appuyant sur les guides en vigueur et la norme NF P 98 086 « Dimensionnement des chaussées », la typologie et la structure de la solution de renforcement en GB3 sont les suivantes :

• Une couche de GB3, d’épaisseur 10 cm ;

• Une couche de surface en béton bitumineux, d’épaisseur 4 cm.

Méthodologie de reprise

La méthodologie de renforcement est fixée comme suit :

• Fraisage de la chaussée existante sur 10 cm et évacuation des matériaux pollués par des HAP en décharge de classe ISDD ;

• Mise en œuvre d’une couche de cure + cloutage + gravillonnage sur la GNT restante ;

• Mise en œuvre de la couche de GB3, d’épaisseur 10 cm ;

• Mise en œuvre d’un enrobé bitumineux mince BBM sur 4 cm d’épaisseur.

Typologie et structure des solutions retenues pour la comparaison

En s’appuyant sur les guides en vigueur et la norme NF P 98 086 « Dimensionnement des chaussées », la typologie et la structure des deux solutions à comparer sont données par les figures 2 et 3.

L’analyse technique a confirmé que les deux solutions proposées – à savoir « retraitement » ou « renforcement » – conviennent à l’entretien structurel de la chaussée. Elle a permis, en outre, de définir l’ensemble des données de dimensionnement pour les deux. Le maître d’ouvrage choisira donc la meilleure solution d’entretien en fonction des résultats de l’analyse économique et environnementale, qui sera traitée dans le prochain paragraphe.

Analyse économique et environnementale

Les hypothèses de calcul

Pour effectuer la simulation à l’aide du logiciel PERCEVAL, il est indispensable de disposer de toutes les données relatives au projet : techniques, économiques et, éventuellement, environnementales. En effet, l’utilisateur doit pouvoir les indiquer à chaque étape de calcul.

Les données techniques propres au projet ont été identifiées et précisées lors de l’étape de l’analyse technique.

En ce qui concerne les données environnementales, l’utilisateur peut les renseigner s’il les connaît. Sinon, le logiciel propose, à chaque étape de calcul, un menu déroulant s’appuyant sur une base de données et rassemblant les différents ICV des constituants de base des matériaux routiers (ciment, LHR, granulats, bitume, eau), du gasoil, de l’acier, des matériaux routiers élaborés et des matériels de fabrication, de transport et de mise en œuvre.

En revanche, le logiciel ne comporte aucune base de données économiques, mais il intègre tout le processus d’évaluation et de comparaison. Il revient à l’utilisateur de les collecter au niveau local et de les entrer dans le logiciel.

Pour l’étude de cas, on a rassemblé ci-dessous les différentes hypothèses de calcul ainsi que les données techniques et économiques pour chacune des deux solutions en compétition.

Hypothèses de calcul pour la solution « retraitement »

• Quantité de liant

- Choix : Matériau granulaire

- Densité : 2

- Dosage liant : 5 %

• Fabrication et transport du LHR

- Choix : LHR S70

- Transport : Citerne 44 t

- Distance de transport : 100 km

- Tarif rendu chantier : 100 €/t

• Mise en œuvre de la couche retraitée

- Tarif : 7 €/m3

- Impacts environnementaux : choisir « grave » dans le menu déroulant

• Épaisseur retraitée : 36 cm

• Couche de surface

- BBM 4 cm

- Transport : Camion 44 t

- Distance centrale-chantier : 40 km

- Tarif rendu chantier : 60 €/t

• Mise en œuvre de la couche de surface

- Tarif : 6 €/m2

- Impacts environnementaux : choisir « BBM » dans le menu déroulant.

Hypothèses de calcul pour la solution de renforcement

• Décaissement

- Épaisseur de la couche à raboter : 10 cm

- Impacts environnementaux du rabotage : choisir « Caractéristiques par défaut » dans le menu déroulant

- Tarif de rabotage : 7 €/m2

- Moyen de Transport : Camion 44 t

- Distance de transport chantier-décharge ISDD : 100 km

- Tarif du transport : 0,1 €/t.km

- Tarif de mise en décharge ISDD : 300 €/t

• Fabrication et transport matériau de base ou de renforcement

- Grave Bitume GB3

- Moyen de transport GB3 : Camion 44 t

- Distance de transport centrale d’enrobés-chantier : 40 km

- Tarif GB3 rendu chantier : 50 €/t

• Tarif de mise en œuvre GB3 : 115 €/m3

• Épaisseur de la GB3 : 10 cm

• Couche de surface

- BB : 4 cm

- Transport : Camion 44 t

- Distance centrale-chantier : 40 km

- Tarif rendu chantier : 60 €/t

• Tarif de mise en œuvre de la couche de surface : 6 €/m2

Logigramme de calcul de PERCEVAL

Il a été conçu avec une architecture organisée en étapes et reprenant les différentes phases du processus de mise en œuvre et d’entretien des techniques routières à évaluer ou à comparer. Chaque étape correspond à une source de données ou à un interlocuteur. L’utilisation du logiciel est rendue conviviale grâce à la présence d’un menu interactif illustrant les différentes étapes de la simulation. Ce menu est repris à l’identique sur tous les écrans de calcul et de simulation. Les étapes peuvent être renseignées dans n’importe quel ordre et l’utilisateur pourra, à tout moment, revenir à l’une d’elles et modifier la saisie. À chaque étape, il convient de cliquer sur le bouton « OK », situé en bas de page, pour valider la saisie et enregistrer les valeurs. Chaque étape est accompagnée d’une notice explicative en bas de page. De plus, des liens d’aide sont prévus pour la majorité des champs d’entrée. Ils sont matérialisés par un point d’interrogation encadré.

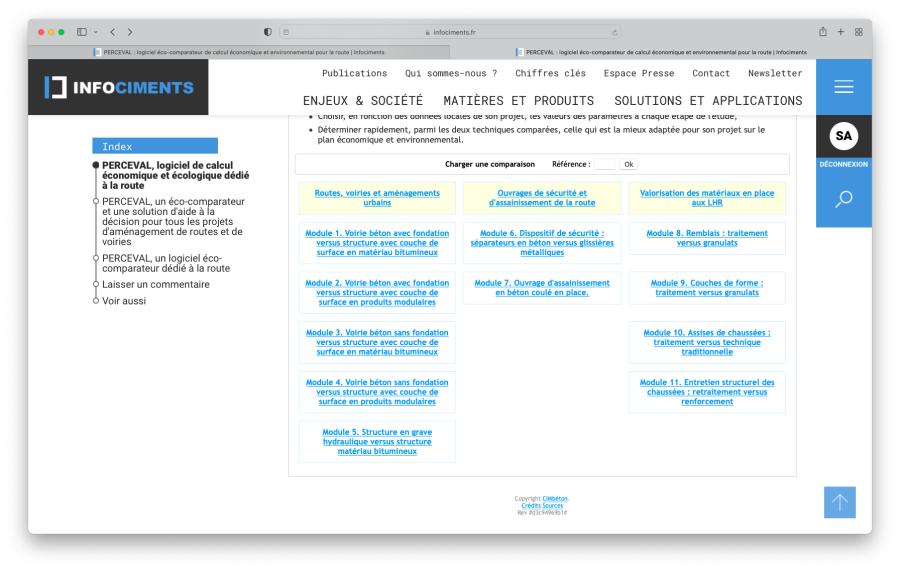

Comment utiliser PERCEVAL

Pour réaliser une simulation, il faut se connecter sur le https://www.infociments.fr/calculateur-perceval, renseigner son identifiant et son mot de passe. (C’est un logiciel gratuit mais dont l’utilisation nécessite une première inscription.) La page d’accueil de PERCEVAL s’affiche et donne les 3 domaines d’application couverts ainsi que la liste des 11 modules d’évaluation et de comparaison. Pour le cas d’école, il faut choisir, dans le domaine « Valorisation des matériaux en place », le module n° 11 « Entretien structurel de chaussée. Retraitement versus renforcement » (cf. figure 4).

Cliquer sur ce module pour ouvrir la simulation. Une page s’affiche, qui comprend :

• Un menu à gauche de l’écran, correspondant aux différentes opérations nécessaires à la réalisation de la solution « retraitement » ;

• Un menu à droite de l’écran, correspondant aux différentes opérations nécessaires à la réalisation de la solution « renforcement ».

Ces deux menus s’afficheront sur toutes les pages de la simulation. Ils constitueront le fond d’écran, alors que la partie centrale – qui correspond à une étape du processus de simulation – constitue la variable de l’écran. Pour chaque étape, l’utilisateur va renseigner les données techniques, économiques et environnementales. Une fois l’étape remplie et après avoir confirmé la saisie en cliquant sur « OK » en bas de l’écran, le logiciel affiche automatiquement l’étape suivante. On voit alors apparaître dans le menu que l’étape est soit validée (étape cochée par « √ »), soit jugée incomplète (étape signalée par un avertissement sous forme de triangle orange).

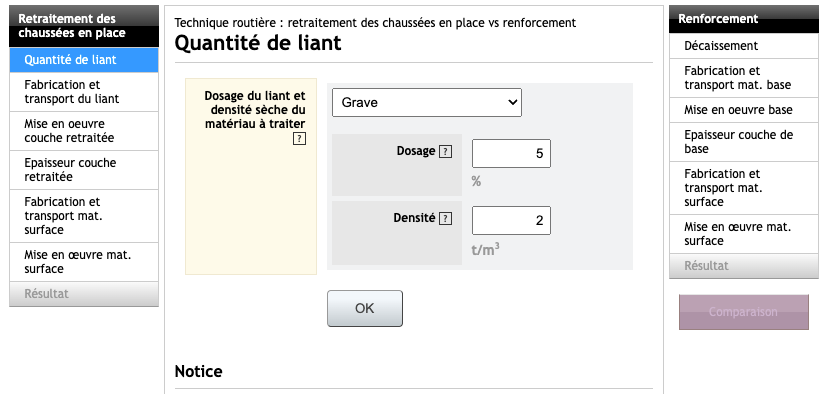

Evaluation économique et environnementale de la solution Retraitement

Dans le cas d’école, la première étape a pour but de calculer la « quantité de liant ». Pour cela, l’utilisateur va indiquer la masse volumique du matériau de l’ancienne chaussée (2 t/m3) et le dosage en liant (5 %) nécessaire à l’obtention des performances mécaniques (identifié lors de l’analyse technique). Sinon, l’utilisateur pourra choisir, dans le menu déroulant, la nature du matériau présent dans l’ancienne chaussée, et le logiciel affichera la masse volumique du matériau ainsi que le dosage en liant (cf. figure 5).

Une fois l’étape complétée et après avoir confirmé la saisie en cliquant sur « OK » en bas de l’écran, le logiciel affiche automatiquement l’étape suivante.

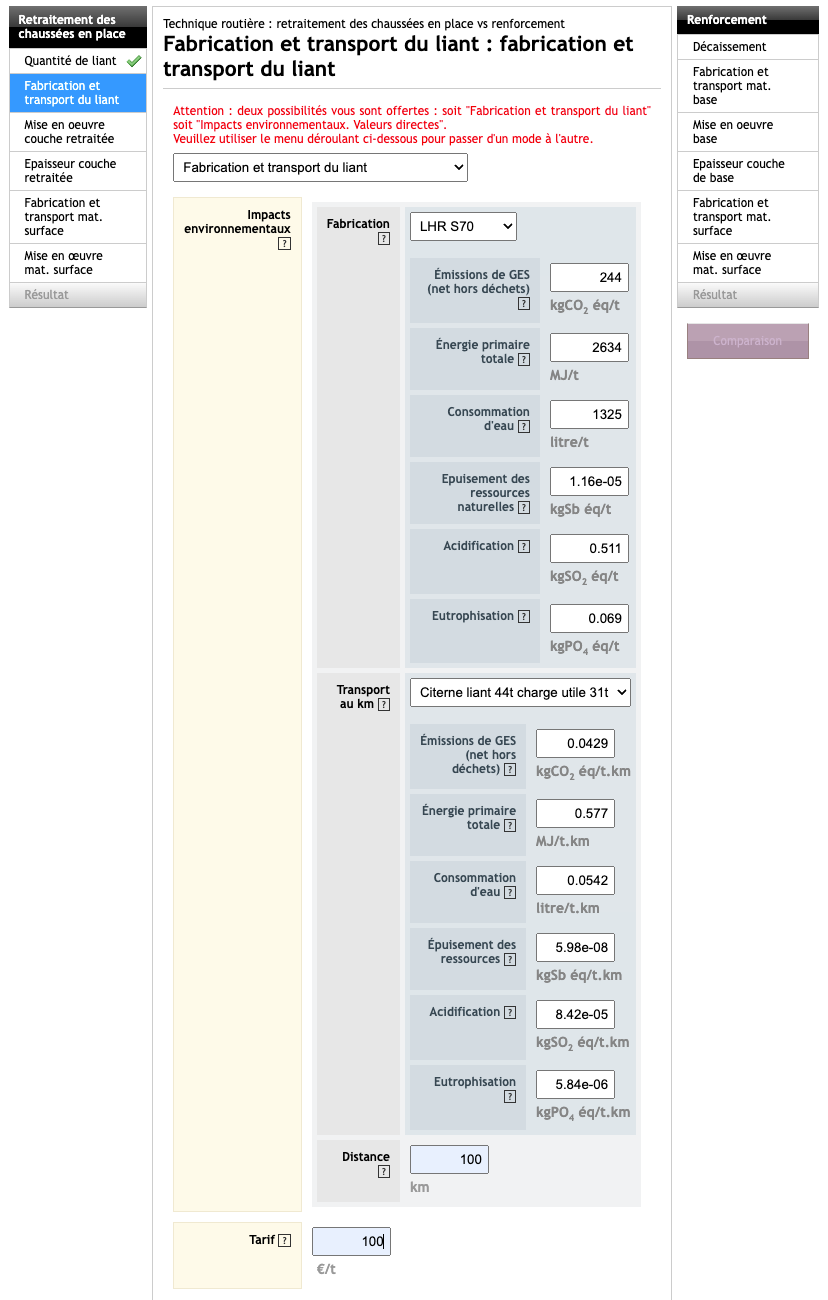

La deuxième étape a pour but de calculer les impacts environnementaux et le coût relatifs à la fabrication et au transport du LHR. L’utilisateur va entrer successivement les données relatives au liant :

• Choix du LHR dans le menu déroulant : LHR S70

• Choix du moyen de transport du liant dans le menu déroulant : Citerne liant 44 t

• Distance de transport : 100 km

• Tarif du liant rendu chantier : 100 €/t

Une fois l’étape complétée (cf. figure 6) et après avoir confirmé la saisie en cliquant sur « OK » en bas de l’écran, le logiciel affiche automatiquement l’étape suivante.

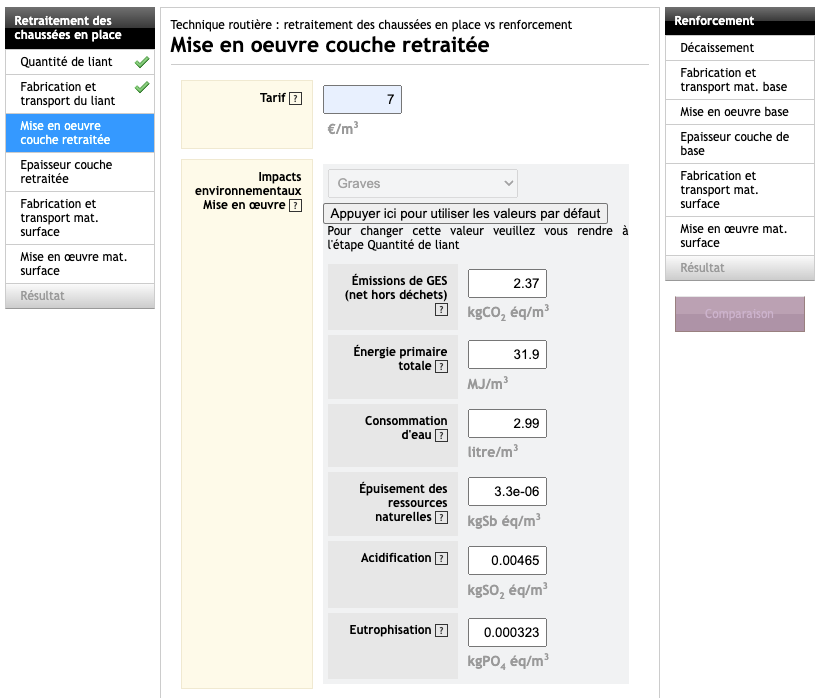

La troisième étape a pour but de calculer les impacts environnementaux ainsi que le coût de la mise en œuvre du retraitement. Le logiciel va fournir automatiquement les impacts environnementaux, ayant enregistré que le matériau à retraiter est granulaire. Quant à l’utilisateur, il lui revient la tâche d’indiquer ce coût pour un mètre cube de matériau (7 €/m3) (cf. figure 7).

Une fois l’étape complétée et après avoir confirmé la saisie en cliquant sur « OK » en bas de l’écran, le logiciel affiche automatiquement l’étape suivante.

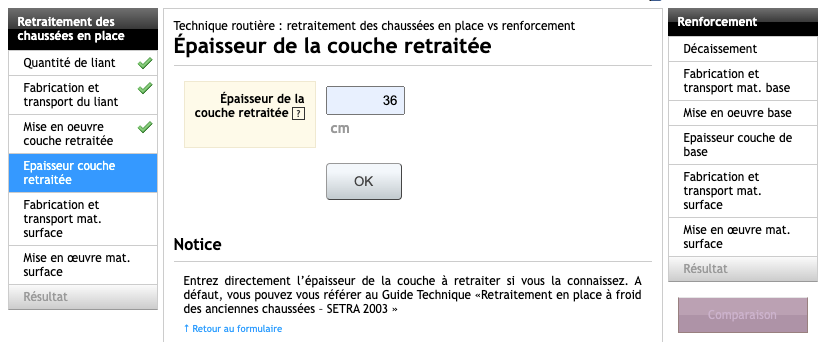

La quatrième étape a pour but de déterminer les impacts environnementaux et le coût au mètre carré de chaussée. L’utilisateur est invité à indiquer l’épaisseur du matériau retraité (36 cm) et identifié dans le paragraphe sur l’analyse technique (cf. figure 8).

Une fois l’étape complétée et après avoir confirmé la saisie en cliquant sur « OK » en bas de l’écran, le logiciel affiche automatiquement l’étape suivante.

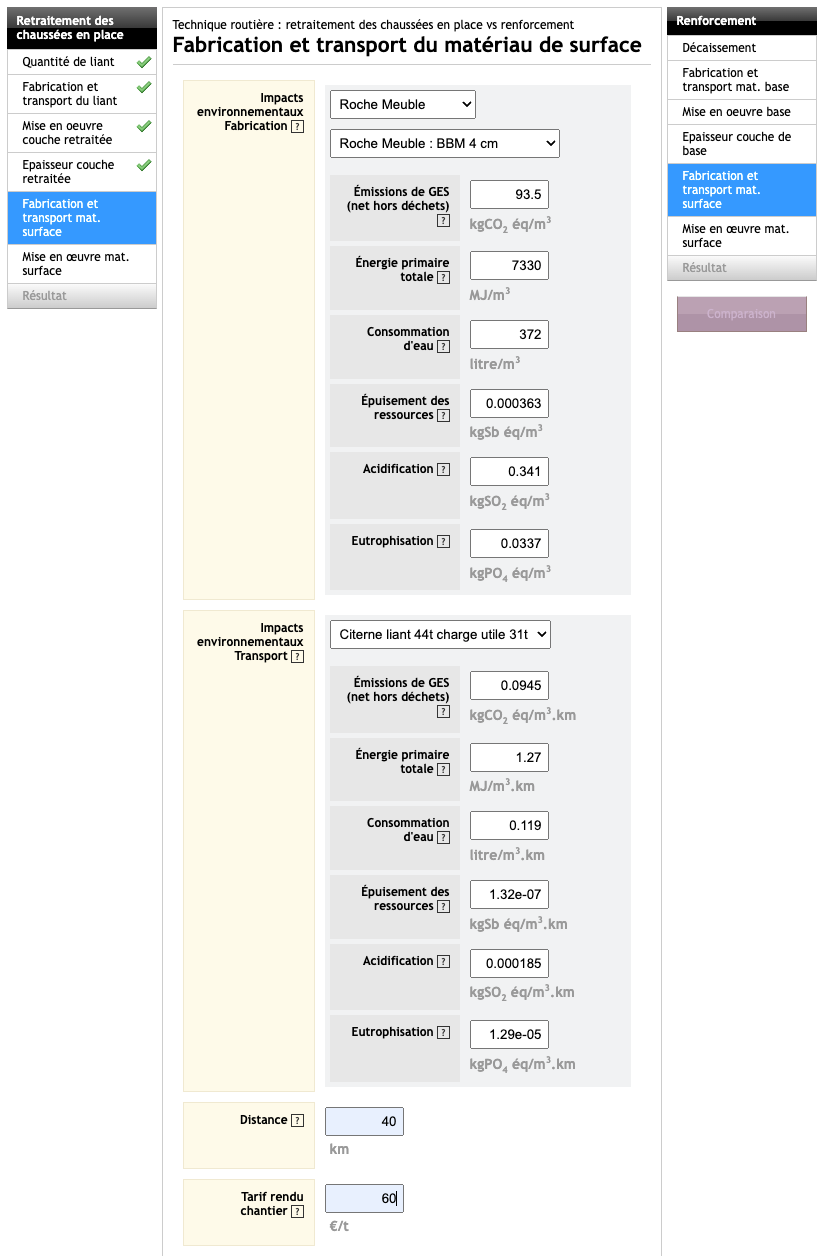

La cinquième étape a pour but de calculer les impacts environnementaux et le coût relatifs à la fabrication et au transport de la couche de surface. L’utilisateur va indiquer successivement les données relatives au liant :

• Choix de la couche de surface dans le menu déroulant : BBM 4 cm

• Choix du moyen de transport du matériau BBM : Camion 44 t

• Distance de transport centrale d’enrobage-chantier : 40 km

• Tarif du BBM rendu chantier : 60 €/t

Une fois l’étape complétée (cf. figure 9) et après avoir confirmé la saisie en cliquant sur « OK » en bas de l’écran, le logiciel affiche automatiquement l’étape suivante.

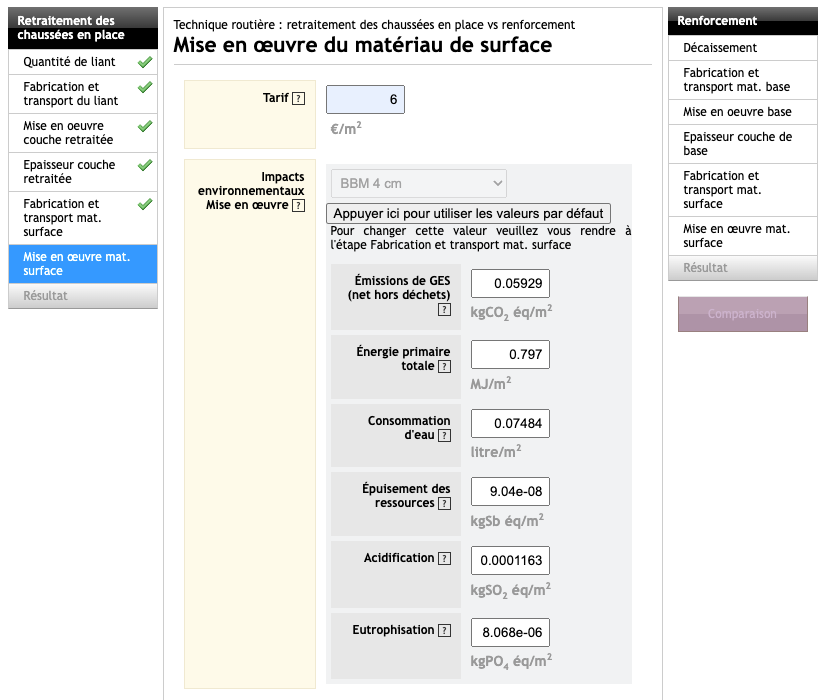

La sixième étape a pour but de calculer les impacts environnementaux et le coût relatifs à la mise en œuvre de la couche de surface. L’utilisateur va entrer successivement les données suivantes (cf. figure 10) :

• Le coût de la mise en œuvre de la couche de surface en BBM 4 cm : 6 €/m2.

• Les impacts environnementaux de la mise en œuvre de la couche de surface : choisir « BBM 4 cm » dans le menu déroulant.

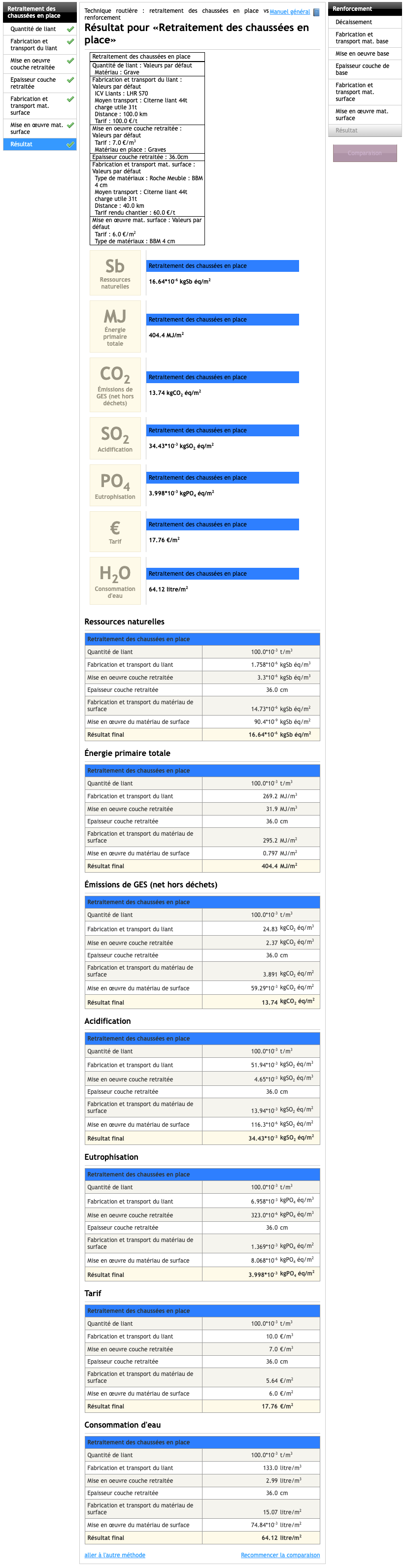

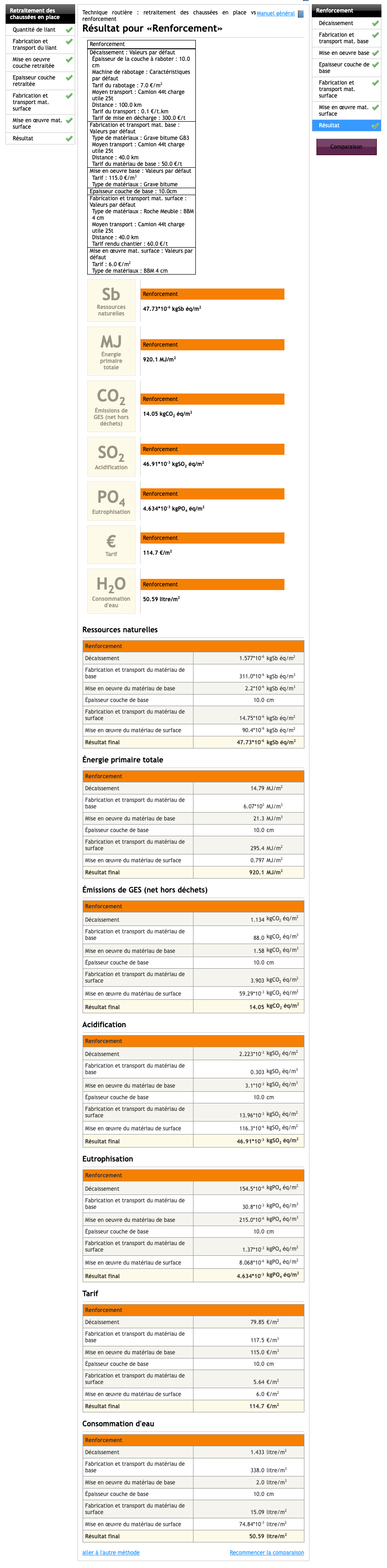

Une fois l’étape complétée et après avoir confirmé la saisie en cliquant sur « OK » en bas de l’écran, le logiciel affiche les résultats économiques et environnementaux de la solution « retraitement » de la chaussée en place au LHR (cf. figure 11).

Évaluation économique et environnementale de la solution « renforcement »

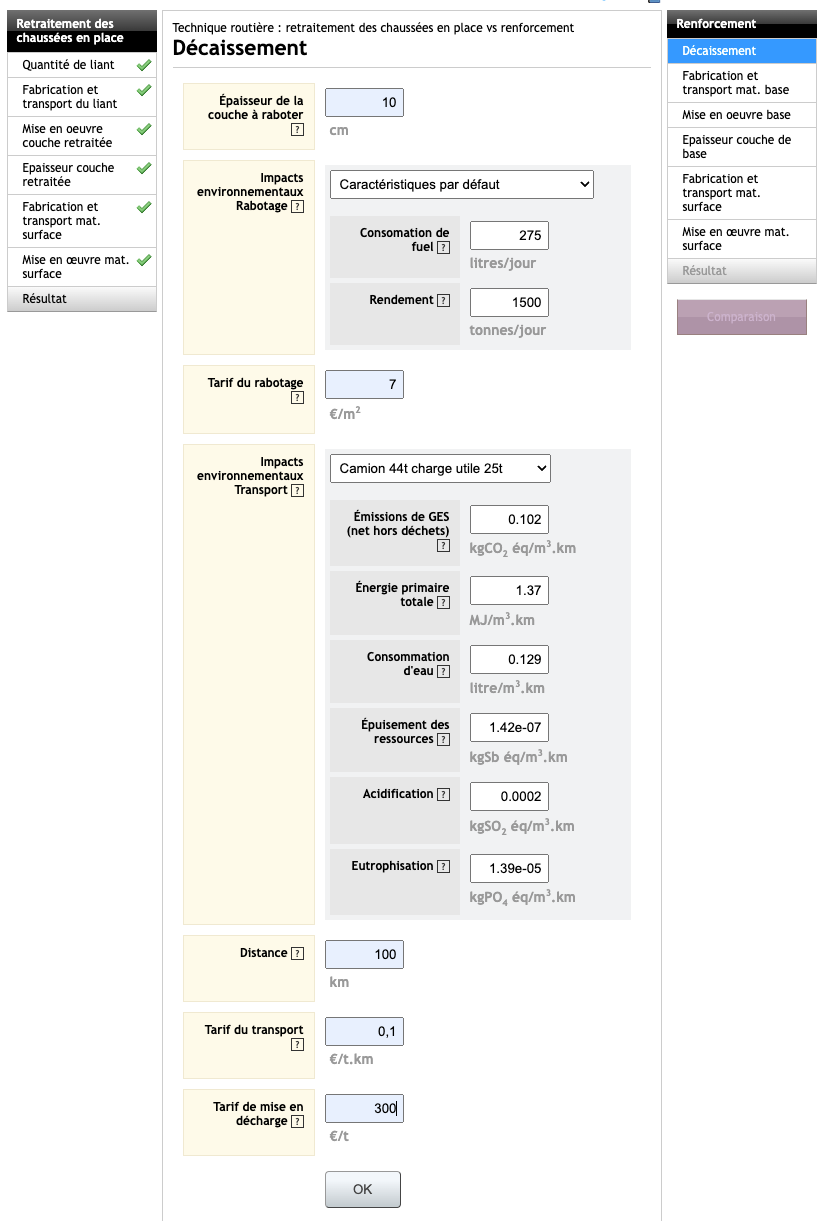

La première étape a pour but de calculer les impacts environnementaux et le coût du décaissement. Pour cela, l’utilisateur va entrer les données suivantes : épaisseur du matériau de l’ancienne chaussée à décaisser (10 cm) ; choix de la machine de rabotage dans le menu déroulant (caractéristiques par défaut) ; coût du rabotage (7 €/m2) ; choix du moyen de transport dans le menu déroulant (Camion 44 t) ; distance de transport entre le chantier et la décharge ISDD (100 km) ; coût du transport (0,10 €/t.km) et coût de mise en décharge ISDD (300 €/t) (cf. figure 12).

Une fois l’étape complétée et après avoir confirmé la saisie en cliquant sur « OK » en bas de l’écran, le logiciel affiche automatiquement l’étape suivante.

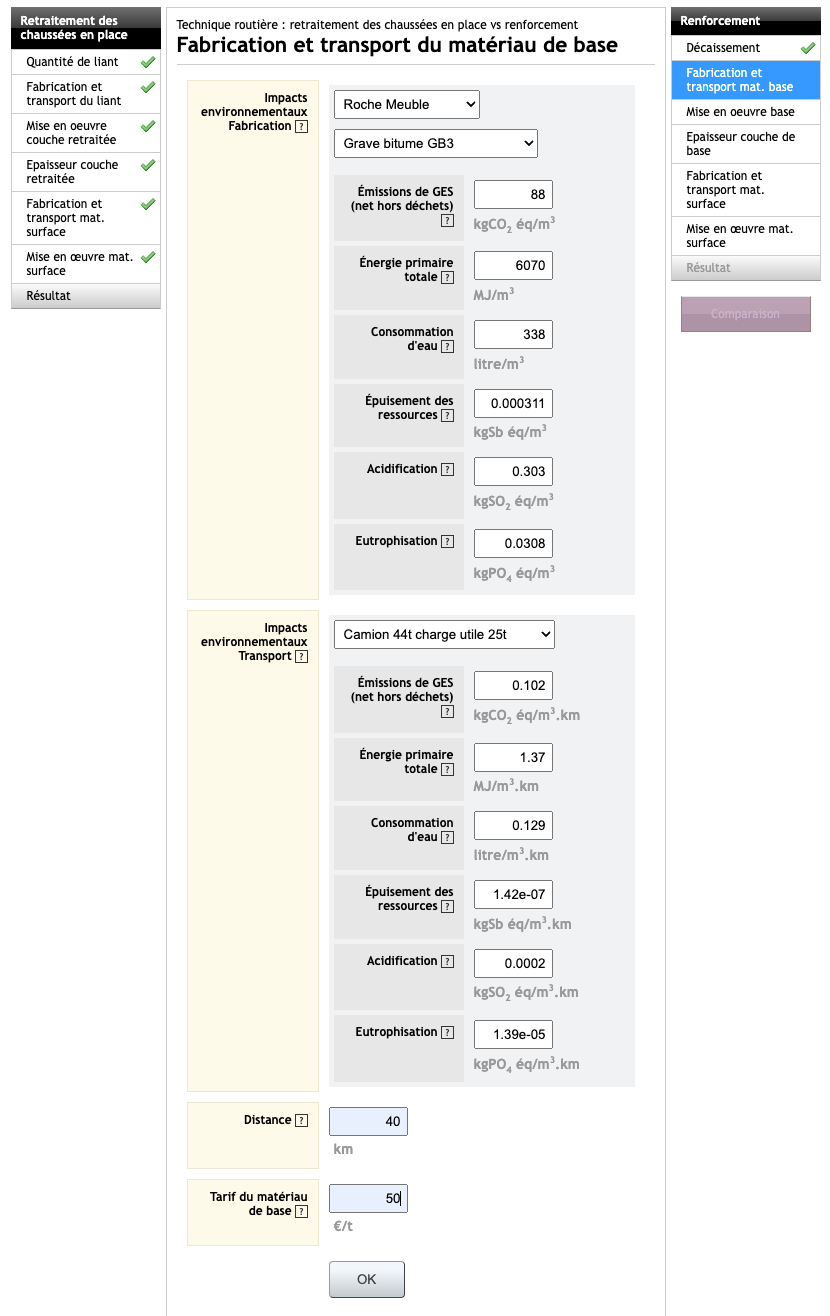

La deuxième étape a pour but de calculer les impacts environnementaux et le coût relatifs à la fabrication et au transport du matériau de renforcement. L’utilisateur va entrer successivement les données suivantes :

• Choix du matériau de renforcement dans le menu déroulant : Grave-Bitume GB3

• Choix du moyen de transport de la GB3 dans le menu déroulant : Camion 44 t

• Distance de transport entre la centrale d’enrobés et le chantier : 40 km

• Tarif de la GB3 rendue chantier : 50 €/t

Une fois l’étape complétée (cf. figure 13) et après avoir confirmé la saisie en cliquant sur « OK » en bas de l’écran, le logiciel affiche automatiquement l’étape suivante.

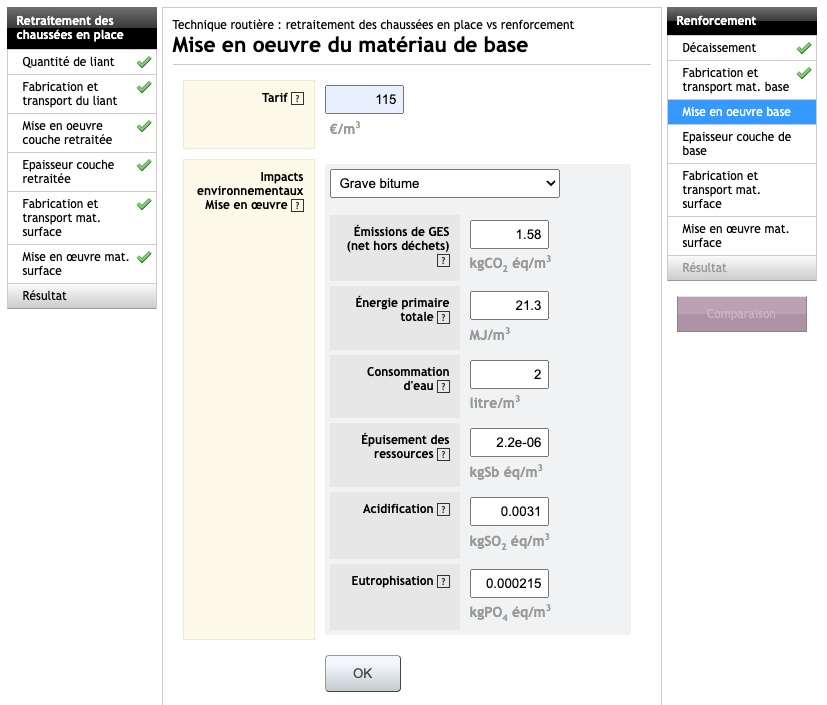

La troisième étape a pour but de calculer les impacts environnementaux ainsi que le coût de mise en œuvre de la grave-bitume GB3. Le logiciel va fournir automatiquement les impacts environnementaux de la mise en œuvre, ayant enregistré que le matériau de renforcement est la grave-bitume. Quant à l’utilisateur, il lui revient la tâche d’indiquer le coût de mise en œuvre pour un mètre cube de matériau (115 €/m3) (cf. figure 14).

Une fois l’étape complétée et après avoir confirmé la saisie en cliquant sur « OK » en bas de l’écran, le logiciel affiche automatiquement l’étape suivante.

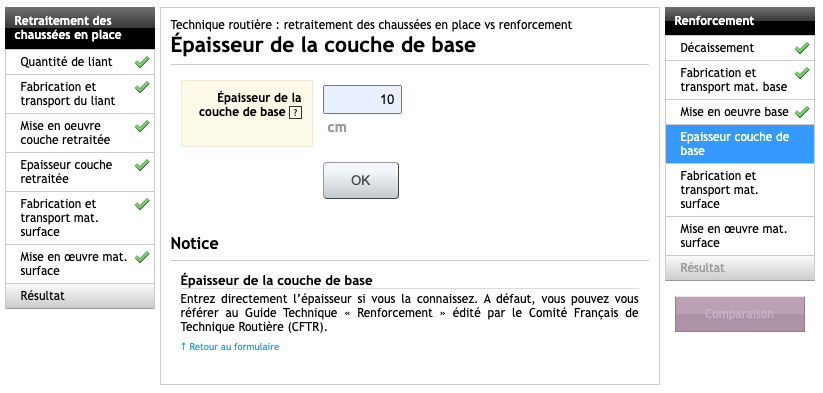

La quatrième étape a pour but de déterminer les impacts environnementaux et le coût au mètre carré de chaussée. L’utilisateur est invité à indiquer l’épaisseur du matériau de renforcement (10 cm), identifié dans le paragraphe sur l’analyse technique (cf. figure 15).

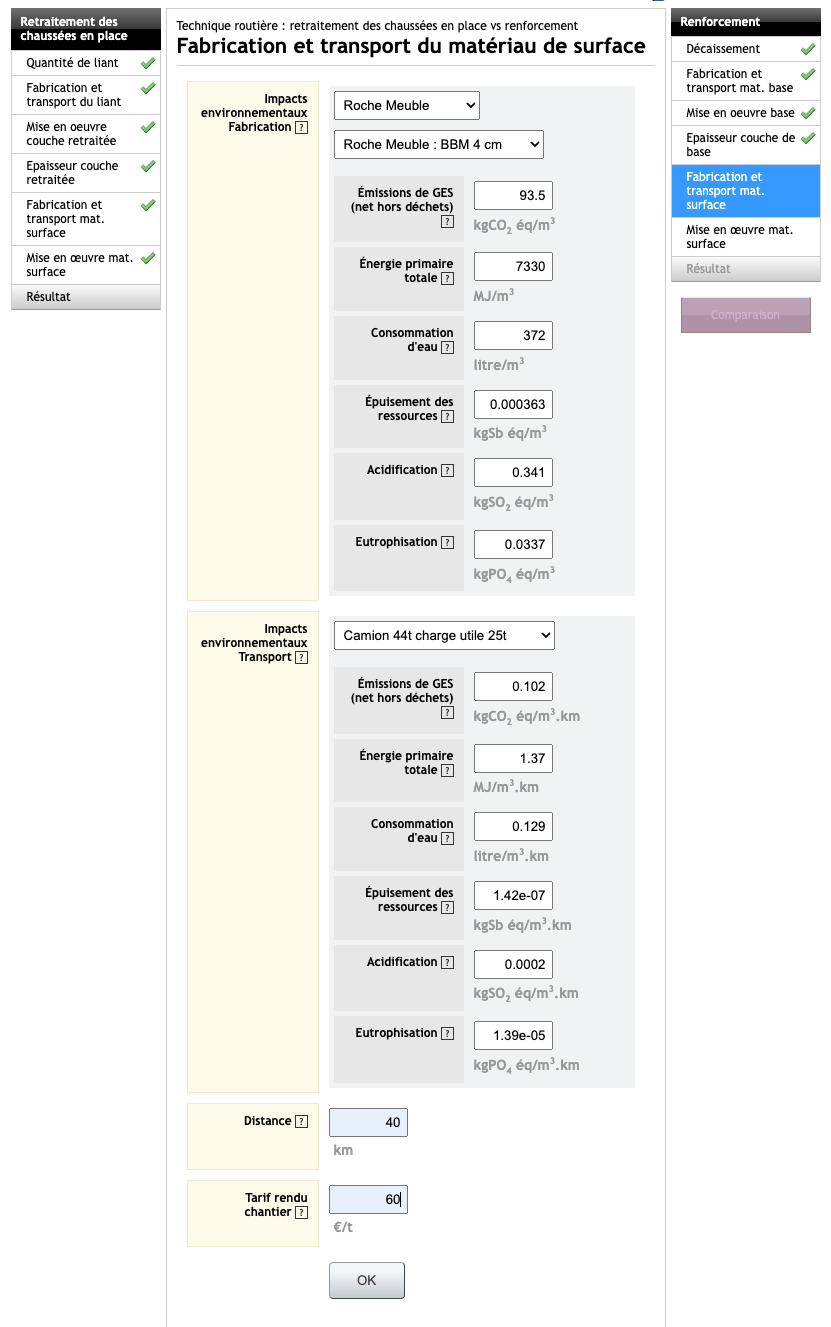

La cinquième étape a pour but de calculer les impacts environnementaux et le coût relatifs à la fabrication et au transport de la couche de surface. L’utilisateur va entrer successivement les données suivantes :

• Choix de la couche de surface dans le menu déroulant : BBM 4 cm

• Choix du moyen de transport du matériau BBM : Camion 44 t

• Distance de transport centrale d’enrobage-chantier : 40 km

• Tarif du BBM rendu chantier : 60 €/t

Une fois l’étape complétée (cf. figure 16) et après avoir confirmé la saisie en cliquant sur « OK » en bas de l’écran, le logiciel affiche automatiquement l’étape suivante.

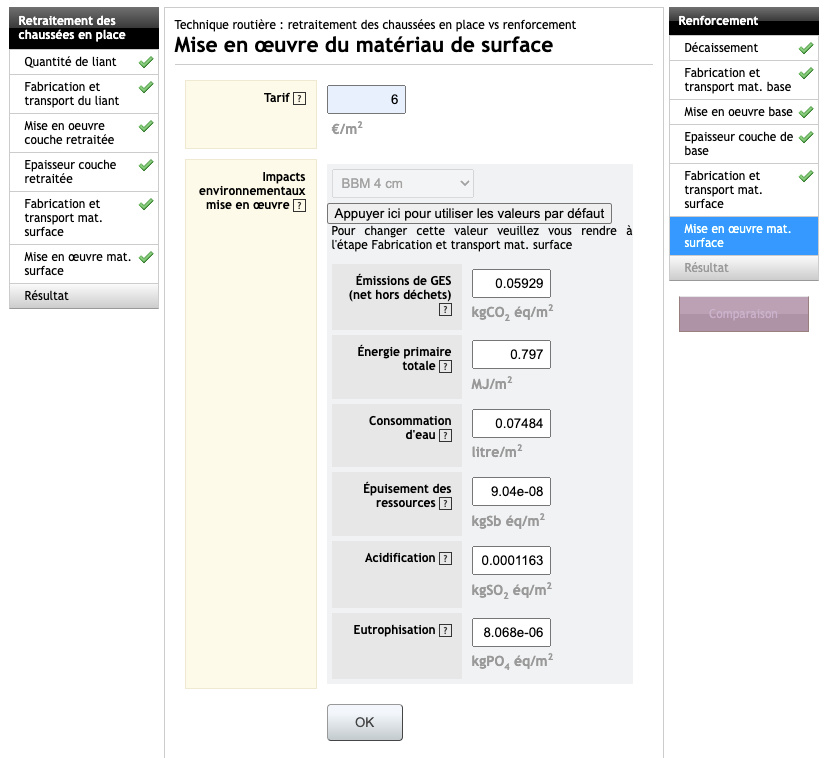

La sixième étape a pour but de calculer les impacts environnementaux et le coût relatifs à la mise en œuvre de la couche de surface. L’utilisateur va entrer successivement les données suivantes (cf. figure 17) :

• Le coût de la mise en œuvre de la couche de surface en BBM 4 cm : 6 €/m2

• Les impacts environnementaux de la mise en œuvre de la couche de surface : choisir « BBM 4 cm » dans le menu déroulant.

Une fois l’étape complétée et après avoir confirmé la saisie en cliquant sur « OK » en bas de l’écran, le logiciel affiche les résultats économiques et environnementaux de la solution de renforcement (cf. figure 18).

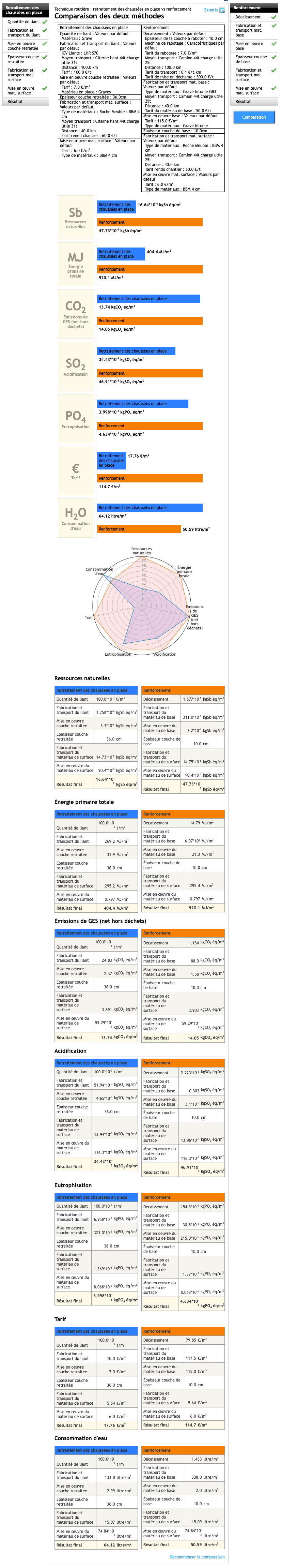

Comparer les solutions « retraitement » et « renforcement »

Cette comparaison comprend l’ensemble des données saisies ou choisies par l’utilisateur dans le menu déroulant ; les résultats du calcul des impacts de chacune des deux techniques comparées ; les résultats de la simulation sous forme de tableaux confrontant les deux techniques sur le plan économique et environnemental ; et une présentation des résultats sous forme graphique (cf. figure 19).

Conclusion

Cette étude de cas montre l’intérêt de comparer les solutions d’entretien structurel d’une chaussée dégradée. Pour les hypothèses et les données retenues pour la simulation, c’est la solution de retraitement qui affiche les meilleurs résultats – tant sur le plan économique que sur le plan environnemental.

Crédits

- Direction de la publication : François Redron

- Direction de la rédaction, coordinateur des reportages : Joseph Abdo

- Reportages, rédaction : Joseph Abdo, Étienne Diemert

- Direction de projet & direction artistique : Fenêtre sur cour / Studio L&T

- Crédits photos : CIMbéton