Le béton au secours de la biodiversité marine

Favoriser le repeuplement des fonds marins : le nouveau défi lancé au béton, qui par sa grande plasticité, sa durabilité et sa résistance s’adapte aux contraintes physiques et de biodiversité.

Pour favoriser la reprise de la vie marine face au dépeuplement des ressources halieutiques, les récifs artificiels se développent peu à peu dans le monde.La France n’est pas en reste, et plusieurs entreprises développent des solutions innovantes où le béton trouve toute la place qui lui revient...

« La grande souplesse et les possibilités d’emplois et de formes qu’offre le béton, sa durabilité et sa résistance représentent pour moi une réponse des plus prometteuses », défend Étienne Clamagirand, architecte marseillais, chercheur et développeur de solutions marines au sein de Architeuthis.

À la Réunion, des récifs alvéolés pour la route du Littoral

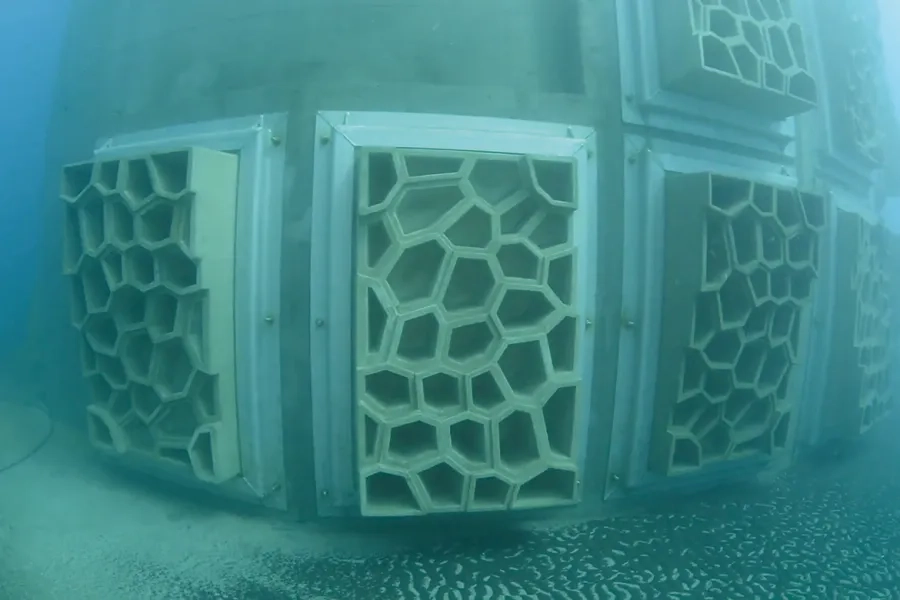

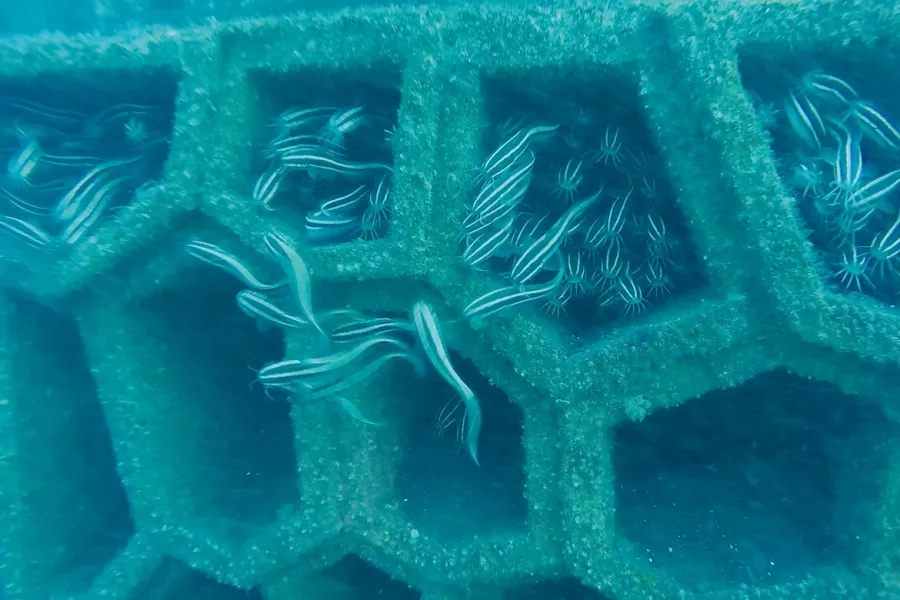

Si l’on retient de cet ouvrage d’art les figures élancées de ses piles s’égrainant le long d’un relief accidenté, la route du Littoral recèle un secret : des récifs artificiels formés de120 casiers préfabriqués en béton pour repeupler les fonds marins.

Une année d’étude et de mise au point a été nécessaire pour répondre aux contraintes locales hors normes, notamment une probabilité de « vague centennale » et des cyclones. Les casiers sont ainsi conçus pour résister à des pressions de plus de 10 tonnes par mètre carré, correspondant à l’impact d’une vague de 13 m de haut.

Les casiers Panal® pèsent 630 kg et ils ont été produits dans l’usine de MPB (filiale de Bonna Sabla) à Lunel en CCV (Composite Ciment Verre) : « un matériau composé de produits inertes et totalement adapté aux milieux naturels », explique Éric Lobbé, ingénieur en charge du programme chez MPB.

La première difficulté a été de réaliser les moules nécessaires à la fabrication des éléments en béton, qui sont tout sauf réguliers, et de pouvoir démouler parfaitement.

« Les modules de 1,5 m de haut et 1 m de large sont alvéolés en nids d’abeilles, mais leur forme est très complexe et non linéaire, avec 1 200 faces », détaille Étienne Clamagirand. En effet, le Panal® est constitué d’alvéoles hexagonales toutes différentes, tant en surface qu’en forme : certaines sont aplaties, d’autres sont petites et légèrement arrondies, et pour compliquer la tâche des concepteurs du moule, l’architecte a dessiné un casier avec des profondeurs diverses (de 15 à 40 cm), pour une épaisseur de béton très fine, moins de 2 cm.

La forme finale du casier a été validée suite à plusieurs essais dans l’océan Indien, à proximité immédiate de l’emplacement des futures piles du viaduc, avant de lancer la production en série. Ces essais et validations portaient sur la colonisation du module en béton, mais bien évidemment aussi sur sa résistance face aux fortes houles de la Réunion, et sa durabilité. Insérés dans des cadres en acier inox, les 120 casiers ont été fixés sur les piles, avant qu’elles ne soient ensuite acheminées par la barge Zourite et positionnées en mer.

Dans les Calanques, des récifs expérimentaux en béton

La zone maritime du Parc National des Calanques a été confrontée dans le passé à un certain niveau de pollution, avec pour conséquence une dégradation de la faune et de la flore marines. C’était notamment le cas dans la calanque de Cortiou, au large de l’exutoire de la station d’épuration de Marseille. Mais malgré une qualité des eaux de rejet s’améliorant (grâce à des travaux sur la station d’épuration), les fonds marins restent très pauvres. Aussi, pour pallier cette situation, le projet Rexcor (restauration expérimentale des petits fonds côtiers de la calanque de Cortiou) fait le pari d’un repeuplement grâce à l’installation de récifs artificiels sur quatre sites d’immersion – des villages – éloignés de 300 à 400 m les uns des autres, et immergés entre 10 et 25 m de profondeur.

Cette opération expérimentale et scientifique, soutenue par le Parc National des Calanques et cofinancée par l’Agence de l’Eau Rhône Méditerranée Corse, se déroule sous la maîtrise d’ouvrage de CDC Biodiversité (groupe Caisse des dépôts), avec pour concepteur et constructeur Seaboost (groupe Egis) et Architeuthis. Le projet Rexcor comprend trois types de modules, mis à l’eau au cours de l’hiver 2017-2018.

330 tonnes de béton au service des poissons

Le Fractal® HD (Heavy Duty) est développé par Architeuthis depuis plusieurs années : « Il s’agit d’une dalle de béton non armé, pour éviter tout risque de corrosion des armatures », précise l’architecte Étienne Clamagirand, « et réalisée avec une formulation très spécifique en CCV fabriquée par l’entreprise MPB à Lunel ». La dalle hexagonale de 12 cm d’épaisseur présente des côtés de 1 m, pour une masse de 400 kg.

Un système de tirants permet de solidariser les plaques entre elles, selon des figures géométriques multiples. Ainsi, dans le parc des Calanques, « 10 modules Fractal® HD ont été assemblés, pour former une sorte de fleur de lotus de 2,5 m de hauteur et pesant 10 tonnes », explique l’architecte, puis solidarisés dans l’usine à une plaque en béton pour en assurer la stabilité ». C’est d’ailleurs l’un des défis auxquels a été confronté le groupement d’entreprises : la mise en place des différents modules, leur grutage et leur positionnement le plus précis possible sur les fonds marins par l’entreprise Foselev Marine, avec l’énorme contrainte des intempéries et de la houle, assez présente sur cette partie de côte.

Béton biogène

Le Rague est « développé au travers d’une approche biomimétique et s’inspire d’écosystèmes rocheux naturels méditerranéens. Il offre de multiples anfractuosités de tailles et de volumes différents », précise Matthieu Lapinsky, biologiste marin chez Seaboost. Il est constitué d’un ensemble de dalles posées les unes sur les autres, en béton non armé et de forme circulaire mais non homogène, de 2,5 m de haut et 13 tonnes ! Ces dalles, d’un diamètre de 3 m et une vingtaine de centimètres d’épaisseur, ont été réalisées avec un béton « biogène » (classe de résistance C70/80) développé par Seaboost et Lafarge Holcim dans le cadre d’un partenariat. « Il s’agit d’un béton bicouche mis en œuvre en un seul coulage, et offrant une parfaite résistance, grâce à une couche dense structurelle, et une autre, poreuse et structurelle mais plus favorable à la colonisation », détaille Alexandre Musnier, qui a piloté le projet.

La stabilité de ces mastodontes des mers a été validée par un laboratoire spécialisé dans la modélisation et le calcul des fluides et des houles marines.

Le récif Connectivité, développé par Seaboost, est un procédé mixte, constitué de deux plaques de béton ancrées sur une dalle béton, et dans lesquelles viennent s’insérer des sortes de poches tubulaires métalliques, remplies de fibres végétales et de coquilles. De 1,5 m de hauteur et 1,5 m de longueur, et d’une masse de 2 tonnes, il présente lui aussi l’avantage de s’assembler en fonction de la longueur de récif que l’on souhaite mettre en œuvre et, surtout, des espèces ciblées.

Plus expérimentale encore, la réalisation d’un récif en béton avec une imprimante 3D par XtreeE, en partenariat avec Seaboost, une première mondiale.

En Corse, du béton biomimétique pour repeupler la Grande Bleue

Malgré ses eaux cristallines, l’île de Beauté n’est pas épargnée par la perte de biodiversité et la raréfaction des ressources halieutiques. Aussi, au large d’Ajaccio, l’Office de l’Environnement de la Corse (OEC) a lancé en 2016 un projet expérimental de récifs artificiels, afin de favoriser le repeuplement de la faune sous-marine. « Le site de Ricantu a été choisi pour cette expérience, car il présente plusieurs avantages », précise Alexandra Agostini Nardini, responsable du programme à l’OEC.

Située à proximité de l’aéroport, la zone est interdite de pêche et de mouillage, idéale donc pour mettre en place une « nurserie ». Par ailleurs, les fonds marins sont vasosablonneux et proches de l’estuaire de deux fleuves, riches en nutriments pour les poissons.

Trois types de modules, « tous des prototypes », souligne Alexandra Agostini Nardini, ont été immergés en août 2017 : deux utilisent des modes constructifs usuels (support béton et métal), mais avec des applications et des conditions de mise en œuvre très précises, le troisième découle de la recherche appliquée.

Ce récif artificiel en béton a été développé par Sylvain Pioch et Jean-Claude Souche, docteur en Génie Civil, enseignant-chercheur à l’École des mines d’Alès, et plongeur apnéiste.

« Il fait appel aux principes du biomimétisme et reproduit très fidèlement, grâce à un coffrage adapté et très particulier de l’entreprise LIB Industries (Nîmes), l’état de surface d’une roche naturelle, avec ses différentes aspérités, indispensables pour attirer les espèces ciblées, homards, sars, daurades... »

Le coffrage a servi pour la réalisation des prototypes par l’entreprise Isula Service, qui a mis en place des armatures de béton armé, puis coulé un béton formulé avec un ciment PM (Prise Mer) « disponible localement, facile à mettre en œuvre et garantissant la résistance requise », explique Jean-Claude Souche. Cette option d’un ciment classique pour des ouvrages en mer offre un avantage indéniable, la maîtrise des coûts.

Puis des tests ont permis de définir la formulation idéale pour une prise à la fois rapide du béton, avec la forte contrainte des anfractuosités, tout en garantissant la résistance et la durabilité des ouvrages.

Par ailleurs, chercheurs et entreprise ont mené des tests de coloration des bétons mis en œuvre, afin d’obtenir une pluralité des teintes et un mimétisme le plus parfait possible avec le milieu sous-marin.

L’autre contrainte venait des conditions de mise en place des éléments par moyens nautiques et subaquatiques, dans ce secteur de forte houle et de coups de vent récurrents. L’ensemble du récif est composé de 9 éléments en béton, des rochers artificiels en quelque sorte, posés entre 20 et 30 m de profondeur, recréant ainsi un habitat biomimétique et quasi indécelable, même pour un œil de plongeur averti.

Le choix de plusieurs modules de « seulement » 2,5 tonnes, simplement posés les uns sur les autres, est stratégique.

« Il a permis d’avoir recours à des engins de levage portuaire classiques, présents à Ajaccio et facilement mobilisables », précise Alexandra Agostini Nardini. Cette grande proximité est d’ailleurs le maître mot de cette opération expérimentale, facilement duplicable dans d’autres sites de l’île.

Cette opération fait aussi l’objet d’un suivi écologique (comptages ichtyologiques, suivi de la faune-flore fixée...) jusqu’en 2020. Les premières constatations confirment que les récifs en béton sont d’ores et déjà adoptés par les poissons.

Avis d’expert. Alain Guillen, directeur général de XtreeE

Impression de béton 3D, technologie de pointe et expérimentale pour les récifs

Le programme de récifs artificiels dans la zone marine du Parc National des Calanques permet d’expérimenter l’impression 3D de modules en béton de 1,5 tonne, technique développée par XtreeE en partenariat avec Seaboost, concepteur de la modélisation.

Quelle est la valeur ajoutée de la technologie 3D dans la réalisation d’un module ?

La technologie 3D développée par XtreeE a permis de créer une complexité architecturale « poreuse », particulière, qui reproduit très fidèlement un habitat naturel de la Méditerranée : le coralligène. Des formes avec des volumes si complexes qu’elles seraient impossibles à produire avec des techniques classiques.

Pour ce projet précis, à 30 m de profondeur, avec des contraintes de durabilité et de résistance intenses, l’impression 3D n’implique-t-elle pas des qualités particulières du béton ?

Nous ne développons pas le béton, nous n’effectuons pas de recherches sur la formulation, mais nous travaillons avec des producteurs de façon à obtenir les propriétés particulières attendues*. Nous intervenons sur la numérisation, la robotisation des tâches, la reproductibilité. Nous travaillons sur la chaîne numérique complète, du dessin à la maquette jusqu’au parcours du robot, qui commande la tête d’impression. Notre système prend en charge l’ensemble des opérations de la chaîne d’impression. Depuis le malaxeur automatisé, le béton arrive par pompage directement vers la tête d’impression. La qualité du béton est donc primordiale,

bien sûr !

Pour le récif, l’une des contraintes venait de la finesse des parois de béton, environ 2 cm, et des formes très tortueuses, alvéolées, qui reproduisent fidèlement des récifs. L’autre contrainte de taille, c’est la durabilité du béton dans l’eau de mer, à 30 ans, et sa résistance. L’utilisation de ce type de technologie est une première, et nous savons à présent qu’elle est industrialisable.

L’un des avantages mis en avant est la reproductibilité des objets imprimés, puisqu’il n’y a pas de moule, et la facilité de changer des paramètres à la demande...

En fait, dès lors que tous les calculs sont validés, les qualités du béton, aussi, on peut rectifier certains paramètres, par exemple le volume, les dimensions, et tout est recalculé automatiquement. On pourrait par exemple imaginer un récif carré, ou rond, ou deux fois plus grand ! Tout serait calculé et imprimé... Ce programme expérimental permet de valider notre savoir-faire, pour une industrialisation à plus grande échelle.

* Le béton utilisé pour le récif des Calanques est un béton à hautes performances développé par Lafarge Holcim.

Avis d’expert. Alexandre Musnier, ingénieur travaux chez Seaboost

Vous êtes spécialisé dans le Génie écologique en milieu marin, pourquoi vous être intéressé à l’impression 3D ?

Nous suivons la technologie 3D depuis plusieurs années, de même que le biomimétisme, afin de créer des modules avec une fonctionnalité écologique importante et mieux adaptée aux besoins du milieu marin.

Le récif réalisé en impression 3D béton est en sorte la concrétisation de ces années de recherche et développement technique...

En effet, le partenariat avec l’entreprise XtreeE nous a permis de concevoir un récif de nouvelle génération en nous affranchissant de beaucoup de contraintes liées à la fabrication classique en béton. Il présente un ratio de volume et de diversité d’habitat écologique par rapport à son poids et à son volume sans communes mesures avec ce qui a été fait dans le secteur du Génie écologique.

Reportage photos : Étienne Clamagirand (Architeuthis) Julien Dalle (Seaboost) Florian Launette (XtreeE)

COMMENTAIRES

LAISSER UN COMMENTAIRE