Une plate-forme support de chaussée innovante

Implanté le long de l’autoroute A5, à Réau, au nord de Melun (Seine-et-Marne), le parc d’activités de l’A5-Sénart est promis à un bel avenir. Pour renforcer sa voirie de liaison, l’établissement public d’aménagement Sénart (EPA Sénart), maître d’ouvrage, a choisi, sur proposition du bureau d’études Ségic Ingénierie, la solution du traitement de sol au liant hydraulique routier (LHR), couplée avec un recyclage des matériaux pour réaliser les travaux de terrassement de la liaison Réau-Ourdy. Un chantier d’avenir, écologiquement exemplaire, réalisé par l’entreprise Routes & chantiers modernes (RCM).

Situation

À environ 10 kilomètres au nord de Melun, Réau est une commune rurale de Seine-et-Marne. Elle compte moins de 2 000 habitants (les Réaltais). Son nom serait issu du latin regalis, qui signifie « royal » et qui pourrait venir de son appartenance à l’ancien « domaine » des rois de France.

Transformé en maison de retraite, le château du Plessis-Picard y conserve le souvenir de la romancière George Sand. C’est dans cette belle propriété qu’elle rencontra son futur époux, Casimir Dudevant, avocat, qu’elle épousera à Paris en septembre 1822.

Entouré de zones agricoles (deux tiers de terres arables), le village accueille, depuis les années 1950, deux sociétés aéronautiques prestigieuses : Snecma (aujourd’hui Safran Aircraft Engines, qui y a installé son musée) et Hispano-Suiza. Depuis 2011, Réau abrite également le centre pénitentiaire du Sud-Francilien (615 places).

Membre de la communauté d’agglomération Grand Paris-Sud, Réau accueille le vaste parc d’activités de l’A5-Sénart.

État des lieux

Aménagé par l’établissement public d’aménagement Sénart (EPA Sénart), le parc d’activités de l’A5-Sénart compte de nombreuses entreprises françaises et internationales, leaders de la logistique et du e-commerce : XPO, Sarenza, Geodis, Scadif, Logistéo AD Distribution, Leroy Merlin, C-Logistics, Bergerat Monnoyeur, Dentressangles Initiatives, Mondial Relay…

Pour améliorer sa desserte, l’EPA Sénart a envisagé, il y a plus d’une décennie, la réalisation d’une voirie de liaison reliant l’A5a à l’A5b via la RD57.

Le projet est présenté au public, pour la première fois, en octobre 2005, date du lancement de la concertation relative à la création de la ZAC du parc de l’A5-Sénart. Il comprend la réalisation de trois « barreaux » le long de la RD57. L’infrastructure routière envisagée se veut un atout pour le développement du parc d’activités de l’A5-Sénart, qui génère un important trafic routier.

Une enquête publique est lancée en octobre 2017. La mission est confiée au bureau d’études Ségic, qui propose un projet global d’aménagement dont le but est de :

- Renforcer le tronçon de la RD57 situé près de la commune de Moissy-Cramayel, au nord de Réau (barreau nord-ouest).

- Déplacer et doubler le tronçon de la RD57 situé à Réau, de manière à l’éloigner du bourg (barreau nord-est).

- Renforcer la liaison Réau-Ourdy, hameau périphérique de la commune.

- Créer une nouvelle voie pour relier la RD57 à l’A5a (barreau sud).

À une échelle plus locale, ce premier barreau sud, financé en totalité par l’EPA Sénart, complète le maillage du réseau viaire de l’agglomération et permettra de relier efficacement les communes de Moissy-Cramayel et de Réau à la commune de Savigny-le-Temple, en contournant le hameau d’Ourdy. Il sera le support d’une desserte en transports en commun. C’est cette liaison qui fait l’objet du présent reportage.

Vidéos, Guides techniques, organisation de Journées techniques, découvrez les outils mis à votre disposition sur : www.infociments.fr/routes/

Bon à savoir

Le parc d'activités de l'A5-Sénart

Pôle d’excellence du cluster d’innovation logistique du territoire de Grand Paris-Sud, le parc présente des bâtiments logistiques de « dernière génération » répondant aux normes environnementales les plus exigeantes. Sur 200 hectares de foncier et 550 000 m² de Surface De Plancher SDP, le parc d’activités accueillera à terme plus de 2 600 emplois. Situé à l’embranchement des autoroutes A5a et A5b, à proximité immédiate de la Francilienne (RN104), le parc d’activités est connecté au Park + Paris Sud-Est, le premier parking sécurisé dédié aux poids lourds, créé en Île-de-France.

En 2019 et 2020, l’EPA Sénart a mis en œuvre un programme d’aménagement paysager exceptionnel sur le parc. Plus de 500 arbres et cépées ornementaux, 51 000 sujets pour boisements et massifs arbustifs, plus de 3 hectares d’arbustes et de haies, 1,3 hectare de plantes couvre-sol, 1,4 hectare de prairie fleurie et 23 hectares de gazon ont été plantés sur la zone d’activité pour réussir pleinement son intégration paysagère.

À partir de 2022, le parc accueillera également une station multicarburants écoresponsable développée par Engie Solutions pour le compte de Sigeif Mobilités. Cette station proposera du gaz naturel et issu de la méthanisation, deux carburants particulièrement adaptés aux acteurs économiques du territoire : du gaz naturel liquéfié (GNL) et du gaz naturel comprimé (GNC) 100 % bio. Ce projet audacieux confirme l’engagement durable de l’aménageur et des élus locaux ; il marque une avancée significative dans le développement du bioGNV, puisque la station distribuera 100 % de biométhane comprimé, une première en France.

Le projet d'aménagement de la liaison Réal-Ourdy

« La création de cette nouvelle voirie permettra la desserte de la zone d’activité depuis la province par l’A5b et la RD57 ainsi que les accès locaux à la zone par l’A5a et la liaison RD306-RD402. Elle viendra également compléter le réseau local en offrant une nouvelle voie de franchissement de l’autoroute A5a et de la voie TGV, et en créant ainsi un itinéraire alternatif à la RD402 ou à l’A5b entre Moissy-Cramayel et Savigny-le-Temple », précise le bureau d’études Ségic.

Les caractéristiques géométriques de la nouvelle voirie sont conformes au guide d’Aménagement des routes principales (ARP) de 1994. La vitesse pratiquée sur cet axe étant limitée à 90 km/h, les valeurs limites prises en compte seront celles de la catégorie R80.

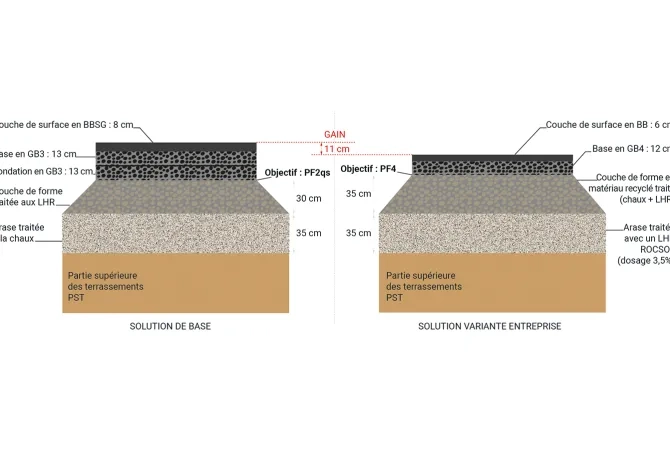

L’objectif principal du bureau d’études Ségic était de valoriser au maximum les matériaux naturels présents sur le site et de réduire ainsi l’utilisation des matériaux d’apport granulaires. Cela a conduit à préconiser le traitement des sols en place pour améliorer l’arase et pour confectionner la couche de forme. L’appel d’offres, qui autorisait les variantes, a été lancé avec la solution de base suivante :

- Arase de terrassement traitée à la chaux vive (CaO) : 35 cm.

- Matériau de couche de forme traité au liant hydraulique routier : 30 cm.

L’objectif fixé pour la plate-forme support est une portance de niveau PF2, soit un module d’élasticité 50 ≤ EV2 < 80 MPa.

Sur la couche de forme traitée, la structure de la chaussée préconisée serait alors la suivante :

- Une couche de fondation en grave-bitume GB3, 0/14 et d’épaisseur 13 cm.

- Une couche de base en grave-bitume GB3, 0/14 et d’épaisseur 13 cm, collée sur la couche de fondation.

- Une couche de surface constituée de deux couches avec interface collée de béton bitumineux semi-grenu BBSG, 0/10, de classe 3 et d’épaisseur totale 8 cm.

Cette structure totalise une épaisseur de 99 cm.

« L’appel d’offres autorisait les variantes, explique Ahmed Said, chef d’agence de Ségic Ingénierie. Le trafic envisagé était de 1 320 PL/jour/sens/voie, avec une structure de base en PF2 égale à 99 cm et une mise hors gel “hivers rigoureux non exceptionnels” (HRNE). »

L’objectif principal du bureau d’études Ségic était de valoriser au maximum les matériaux naturels présents sur le site et de réduire ainsi l’utilisation des matériaux d’apport granulaires. Cela a conduit à préconiser le traitement des sols en place pour améliorer l’arase et pour confectionner la couche de forme.

La variante entreprise : une arase et une couche de forme traitées, performantes et innovantes

L’entreprise Routes & chantiers modernes (RCM), dont l’agence « travaux » est installée à Montereau-sur-le-Jard (à 6 km seulement), est chargée de réaliser la section de voirie située autour du hameau d’Ourdy. Long de 2 km, le chantier a recours au traitement de sol.

« Après des investigations géotechniques complémentaires par sondage et des prélèvements réalisés par le laboratoire de l’entreprise, nous avons été en mesure de proposer une variante technico-économique à forte vocation environnementale », explique Patrice Quilloux, directeur général de RCM.

L’objectif principal visé par RCM est de réduire l’utilisation des matériaux nobles dans la structure de chaussée, en concevant une plate-forme support performante.

La couche de forme doit donc présenter une régularité irréprochable en épaisseur et en homogénéité de performance.

La variante proposée par RCM est :

- Une arase de terrassement traitée avec le liant hydraulique routier ROC SOL d’EQIOM (dosage : 3,5 %) : 35 cm.

- Une couche de forme en matériau recyclé (ECOREM R) avec un traitement mixte (chaux 1,5 % + ROC VDS d’EQIOM 4,75 %) : 35 cm.

Ainsi conçue, la plate-forme support est très performante, avec une portance de niveau PF4, soit un module d’élasticité EV2 ≥ 200 MPa.

« Après des investigations géotechniques complémentaires par sondage et des prélèvements réalisés par le laboratoire de l’entreprise, nous avons été en mesure de proposer une variante technico-économique à forte vocation environnementale »

Dimensionnement de la variante

Le dimensionnement de la structure, intégrant cette plate-forme à haute performance, a été effectué avec les hypothèses suivantes :

- Trafic estimé à la mise en service : 1 320 PL/j/sens/voie.

- Portance de la plate-forme support : 200 MPa.

- Durée de vie : vingt ans.

Le calcul mené avec le logiciel Alizé donne la structure de chaussée suivante :

- 1 couche de base en grave-bitume GB4, 0/20 et d’épaisseur 12 cm.

- 1 couche de surface en béton bitumineux BBME3, 0/10 sur 6 cm.

La structure totale (arase + couche de forme + structure de chaussée) aura donc une épaisseur de 88 cm.

Avantages de la variante entreprise

Outre sa simplification facilitant la mise en œuvre, cette variante comportait plusieurs améliorations appréciables :

- La valorisation des terrassements (PST4/AR2).

- La réduction de l’épaisseur totale de la chaussée de 11 cm (88 cm au lieu de 99 cm).

- La mise hors gel « hiver exceptionnel » (HE) au lieu de « hivers rigoureux non exceptionnels » (HRNE).

- Une plate-forme de portance optimisée (PF4 au lieu de PF2).

- Des indicateurs environnementaux améliorés : Énergie procédé (– 33 %) et gaz à effet de serre GES (– 33 %).

« Pour obtenir une variante aussi performante, nous avons travaillé en étroite collaboration avec EQIOM, qui a fourni le liant hydraulique routier », explique Yoann Ausanneau, responsable Laboratoire chez RCM.

« L’utilisation de liant hydraulique pour l’arase et la couche de forme a augmenté la portance de la plate-forme de façon spectaculaire. Elle a également permis de renforcer la mise hors gel, se félicitent conjointement Jaouad Nadah, responsable support technique client, et Marc Chignon, responsable de marché des liants géotechniques pour les régions Ouest et Île-de-France chez EQIOM. En outre, en augmentant la portance de la plate-forme support (PF4 au lieu de PF2) et la performance de la grave-bitume (GB4 au lieu de GB3), RCM a aussi pu réduire de 16 cm l’épaisseur totale de la structure de chaussée (12 + 6 = 18 cm au lieu de 13+13+8 =34 cm). »

Autre argument qui se révèle très compétitif : RCM propose de réaliser la couche de forme en utilisant un ECOREM R provenant de sa plate-forme de revalorisation, située à côté de son agence « travaux » de Montereau-sur-le-Jard. Quantité : 15 000 t (voir encadré).

L’EPA Sénart valide ces propositions.

« En augmentant la portance de la plate-forme support (PF4 au lieu de PF2) et la performance de la grave-bitume (GB4 au lieu de GB3), RCM a aussi pu réduire de 16 cm l’épaisseur totale de la structure de chaussée. »

Bon à savoir

Le recyclage, un acte de protection de l'environnement

En 2011, la société Routes & chantiers modernes s’est dotée d’une plate-forme de revalorisation des matériaux inertes du BTP, baptisée Revalorisation Éco Matériaux (REM). Implantée sur le site de son agence « travaux » de Montereau-sur-le-Jard (Seine-et-Marne), sur une surface de 30 000 m2, REM réalise plusieurs types d’opérations :

- la collecte des matériaux de déconstruction et des déblais inertes (bétons, enrobés, etc.) ;

- le tri ;

- la fabrication de matériaux recyclés (concassage et criblage) : grave 0/31,5 ; cailloux 40/80, etc. ;

- la fabrication de matériaux traités aux liants hydrauliques (chaux ou ciments) issus du recyclage : grave-ciment, limons traités à la chaux, sables stabilisés, etc. ;

- la vente de matériaux (gravillons, sables, enrobés) ;

- des prestations de service sur demande : concassage ou criblage de matériaux sur site.

« Le recyclage est un acte de protection de l’environnement qui s’inscrit parfaitement dans notre démarche de développement durable, explique Patrice Quilloux, le directeur général de RCM. C’est une réponse aux objectifs fixés par la LTECV (loi de transition énergétique pour la croissance verte). L’échéance était fixée à “après 2020”. Nous avons su l’anticiper et nous n’avons qu’à nous en féliciter aujourd’hui ! »

Mise en œuvre

Calendrier

Le planning des travaux est prévu sur deux ans, à partir de 2020.

Les travaux doivent être effectués en parallèle de ceux du parc d’activités de l’A5-Sénart.

La date prévisionnelle de la mise en service des aménagements est fixée à 2021.

Le chantier débute en mai 2020.

En fonction d’un phasage très précis, différents secteurs sont entrepris, en prenant garde de permettre aux engins de pouvoir continuer à circuler aisément partout sur le chantier.

Traitement de la partie supérieure de terrassement (PST)

Une fois les terrassements terminés, avec notamment la réalisation d’un remblai « d’une hauteur de 7 m pour le raccordement à un OA », décrit Laurent Simon, conducteur de travaux chez RCM, les traitements de la PST sur 0,35 m sont planifiés. Cette étape de planification est importante, car la circulation lourde sur la couche, une fois traitée, est interdite pendant plusieurs jours. Durant cette période, il faut prévoir des travaux compatibles avec cette interdiction. Une fois planifié, le traitement est calé sur cinq jours, avec deux jours de préréglage de la PST. À partir de ce moment, l’entreprise travaille avec des engins asservis pour que les couches soient les plus homogènes possible.

« 90 % du parc des machines de terrassement sont asservis GPS, 100 % des machines de réglage sont équipée en ATS (système de suivi dynamique de haute précision) », précise Roger Meschin, directeur du matériel. De son côté, Pierre Stoquert, directeur d’exploitation, ajoute : « Nos conducteurs d’engins appliquent une procédure d’entreprise pour la vérification des points de contrôle que notre géomètre-topographe enregistre à chaque début de chantier sur trois ou quatre plots disposés sur le chantier. »

Avec une météo favorable, les opérations de traitement peuvent se dérouler sans accroc.

Sur les 2 kilomètres de la section courante, les étapes se succèdent :

- Scarification de la PST. À l’aide du ripper de la niveleuse 140M, la couche est déstructurée pour faciliter les opérations d’arrosage et de malaxage.

- Humidification du matériau. Cette opération de correction de l’état hydrique du matériau est incontournable pour une bonne mise en œuvre et pour développer une bonne prise hydraulique.

- Épandage du liant et contrôle de la régularité de l’épandage. Un ouvrier spécialisé, sous le contrôle du chef de chantier et du laboratoire, est voué à cette tâche. « À chaque nouveau chargement de l’épandeur, il vérifie l’épandage au mètre carré par l’essai à la bâche et s’assure que les quantités mises en œuvre, par porteur, correspondent aux surfaces que j’ai définies par méthode Q/S (rapport (exprimé en m3/m2) entre le volume Q de sol compacté pendant un temps donné et la surface S balayée par le compacteur dans le même temps) », explique Olivier Villain, chef de chantier en charge des travaux.

- Malaxage sur 35 cm. Le LHR et le matériau sont mélangés intimement à l’aide d’une Wirtgen 2400.

- Compactage. Également incontournable, le compactage, à l’aide de deux compacteurs V5, est réalisé selon des prescriptions données (vitesse, nombre de passes, plan de balayage) dès le démarrage du traitement. Il est ensuite suivi par les disques des compacteurs selon la méthode Q/S.

- Réglage. Une niveleuse 140M suit l’opération de compactage, une fois celle-ci terminée, pour définir le profil, en long et en travers, final de la couche.

- Compactage final. Un compacteur à pneus P3 et l’atelier d’enduit de cure viennent finaliser la journée de traitement.

- Réception à 7 j = EV2 > 100 MPa

Après un minimum de 7 jours de cure sans aucune circulation lourde, le laboratoire de l’entreprise et celui de l’extérieur réalisent des essais de portance pour valider le point d’arrêt et passer à l’étape suivante du chantier.

Réalisation et traitement de la couche de forme

Sur le chantier, une fois l’arase traitée, la portance de la partie supérieure des terrassements (PST) s’élevait en moyenne à 100 MPa. Préalablement à la réalisation de la couche de forme sur l’ensemble de la section courante, RCM réalise une planche d’essai sur 1 000 m².

Plusieurs objectifs sont visés : « Cette planche d’essai permet de vérifier les modalités de compactage pendant le traitement, l’altimétrie avant/après et les performances de la couche après traitement et de les adapter pour la section courante, si besoin. C’est un échauffement ! » définit Laurent Simon.

Cette planche d’essai complète les études de traitement menées en phase de préparation et en cours de chantier. Quelques dizaines d’éprouvettes ont été réalisées, pendant le premier confinement du Covid-19, par le laboratoire de l’entreprise, puis conservées 7-28-90 jours à une température constante et à une hygrométrie contrôlée pour mesurer les performances mécaniques (couple Rt/E en MPa). « C’est le dosage à 4,75 % qu’a retenu RCM », conclut Jaouad Nadah.

Ensuite, pour réaliser la couche de forme, il a fallu, dans un premier temps, acheminer les matériaux recyclés et prétraités à la chaux provenant de la plate-forme de revalorisation de RCM, sise à Montereau-sur-le-Jard ; et dans un second temps, mener l’opération de mise en œuvre du matériau sur 40 cm, pour une épaisseur finale de 35 cm, afin de tenir compte du compactage et de la recoupe finale. Cette phase est très importante, car un bon réglage ne peut être garanti que s’il y a une recoupe de la couche après traitement. Aucun apport n’est possible dans la phase de réglage. « Une étape-clé a été la parfaite humidification du matériau. Pour obtenir une teneur en eau optimale, nous avons employé une arroseuse à enfouissement (20 l/m2), puis réalisé un malaxage d’homogénéisation au malaxeur, et ce préalablement aux opérations de traitement de la couche », explique Laurent Simon.

L’opération de traitement, proprement dite, y a succédé. Elle a été réalisée en deux phases successives : un épandage du liant hydraulique routier à raison de 4,75 % de ROC VDS (soit plus de 29 kg/m²) à la surface du matériau à l’aide d’un épandeur à dosage asservi à l’avancement, suivi d’un malaxage à l’aide de la stabilisatrice Wirtgen 2400. « Lors du malaxage, nous ne voulions pas que des matériaux non traités restent à l’interface de la PST et de la CDF. Notre conducteur de malaxeur a donc systématiquement repris 1-2 cm du traitement de la PST pour s’assurer de la parfaite liaison des deux couches », précise Yoann Ausanneau.

Le traitement de la couche de forme est suivi de l’opération de compactage. L’atelier de compactage se compose de deux compacteurs vibrants V5 et d’un compacteur à pneus. Il effectue 8 passes à 2,5 km/h, travaillant en parallèle, et 6 passes de P3 sur la couche traitée, dont 2 sur l’enduit de cure.

Les contrôles internes et externes du plan de contrôle de l’entreprise sont appliqués : « Teneur en eau avant traitement, contrôle par pesée de la quantité de liant épandue et Q/S ; vérification de la profondeur de malaxage, teneur en eau après le malaxage, vérification de la qualité de compactage sur la base d’essais et de références Proctor en laboratoire, explique Laurent Simon. Enfin, pour contrôler la déformabilité de la couche de forme, des déflexions ont été mesurées sur l’ensemble du tracé. »

Sept jours après la réalisation de la planche d’essai, des essais de déflexions corrélés avec des essais de plaques ont validé les performances attendues. Une fois toute la surface traitée, la couche de forme est réceptionnée par le laboratoire de l’entreprise et celui de l’extérieur avec « un écart type assez faible sur les déflexions, relève Yoann Ausanneau (RCM), témoin d’une régularité dans les performances ». Réception à 7 j = Déflexion < 50/100e.

« Lors du malaxage, nous ne voulions pas que des matériaux non traités restent à l’interface de la PST et de la CDF. Notre conducteur de malaxeur a donc systématiquement repris 1-2 cm du traitement de la PST pour s’assurer de la parfaite liaison

des deux couches »

À noter deux points particuliers du chantier : le raccordement à l’OA et la suppression de la VC d’entrée du hameau. Dans le phasage prévu et pour ouvrir la circulation aux riverains, la plate-forme support de chaussée a été réalisée avec des matériaux d’apport déjà traités en centrale, car « le traitement en place n’était pas possible du fait des surfaces faibles », précise Laurent Simon.

Phases finales du chantier

Afin d’éviter d’endommager la couche de forme par la circulation de chantier, la couche de base en GB4 0/20 est rapidement réalisée. « Bien que l’uni du traitement soit excellent, nous avons décidé d’appliquer la GB en palpant sur des fils préalablement implantés », explique Damien Bouffety, géomètre-topographe de l’entreprise RCM. « Une fois la couche de GB réalisée, l’entreprise RCM a pu finaliser les travaux liés à la piste cyclable, les fossés, la végétalisation des emprises libres et des emprunts », précise, pour sa part, Champlin N’kouka, directeur de projet chez Ségic. « Enfin, la couche de roulement et la signalisation ont conclu cette belle opération », ajoute Clarisse Pépin, chargée d’affaires pour l’EPA Sénart.

Bilan

Depuis le 12 mars 2021, la tranche ferme du chantier, réalisée par RCM, est ouverte à la circulation. Bien que la phase de préparation du chantier ait été impactée par la pandémie de Covid-19, la météo, assez clémente, en a permis un déroulement normal. La tranche optionnelle, qui consiste à réhabiliter la voirie de desserte du hameau d’Ourdy, sera réalisée pour la fin de l’année 2021.

FORMULES & DONNÉES : Quelque 15 000 tonnes de matériaux provenant de la plate-forme de revalorisation de RCM sont mises en œuvre. Ceux-ci sont issus des environs à moins de 10 km de la plate-forme. Au lieu d’être évacués en Installation de Stockage de Déchets Inertes ISDI, ils sont revalorisés. Ils sont préalablement analysés, criblés 0/31,5, traités à la chaux, puis mis en stock pour maturation pour donner les caractéristiques suivantes à l’ECOREM R :

> matériaux A1 : 80 µm = 35,1 %

> Dmax = 0/31,5

> VBS = 1,04

> Maturation du stock traité à la chaux = 1 an

> d OPN 1,71 t/m3

> W % OPN=15,2 %

> Zone 3 après traitement à 4,5 % ROC VDS

Rt = 0.49 MPa

E = 7635 MPa

Principaux intervenants

- Maîtrise d’ouvrage : EPA Sénart

- Maîtrise d’œuvre : Ségic

- Entreprises : Routes & chantiers modernes (RCM)

- Mise en œuvre du liant hydraulique routier : Routes & chantiers modernes (RCM)

- Fournisseur du liant hydraulique routier : EQIOM

En quelques chiffres

- Volume de terrassement : 60 000 m3

- Hauteur maximale de remblai : 7 m

- Surface PST : 27 000 m2

- Surface CDF : 25 000 m2

- Quantité de LHR : 1 500 t

- 5 500 t de GB4 0/20

- 2 500 t de BBME 3 0/10

- Longueur du chantier : 2 km

COMMENTAIRES

LAISSER UN COMMENTAIRE