Modernisation de l’unité de biogaz à Achères

La station d’épuration Seine Aval d’Achères s’agrandit avec une nouvelle zone biogaz composée de onze digesteurs en béton.

Située dans les Yvelines, la station d’épuration Seine Aval d’Achères traite 60 % des effluents de l’agglomération parisienne. La dépollution des eaux usées génère des boues d’épuration (400 g de boues par mètre cube d’eau traitée). Principalement constituées d’éléments minéraux et organiques (phosphore, azote et carbone), ces boues sont revalorisées et utilisées soit en fertilisants agricoles (60 % des volumes), soit en remblai de construction, soit transférées dans des digesteurs anaérobiques thermophiles qui les transforment en combustible « vert » : le biogaz.

Création d’une nouvelle filière de traitement

L’évolution de la réglementation et l’obsolescence des installations ont conduit à un vaste plan de modernisation de la zone biogaz. Outre l’extension des ouvrages de biofiltration existants, le projet prévoit la construction de onze nouveaux digesteurs. L’objectif est de produire suffisamment de biogaz issu de la digestion des boues pour couvrir 60 % des besoins énergétiques de l’usine (chauffage des locaux, conditionnement thermique des boues, chauffage des digesteurs).

Les digesteurs sont des enceintes fermées, privées d’oxygène, maintenues à une température de 55 °C et brassées pour maintenir des conditions favorables au développement de micro-organismes. Plusieurs populations bactériennes se développent et transforment les substrats organiques complexes à longues chaînes carbonées en molécules simples : méthane (CH4) et dioxyde de carbone (CO2). Le biogaz ainsi produit est collecté dans la partie haute des digesteurs puis évacué sous une pression de 20 mbars vers les gazomètres. Il est acheminé jusqu’au sein d’un bâtiment de compression où il est stocké avant d’être redistribué vers les installations de combustion.

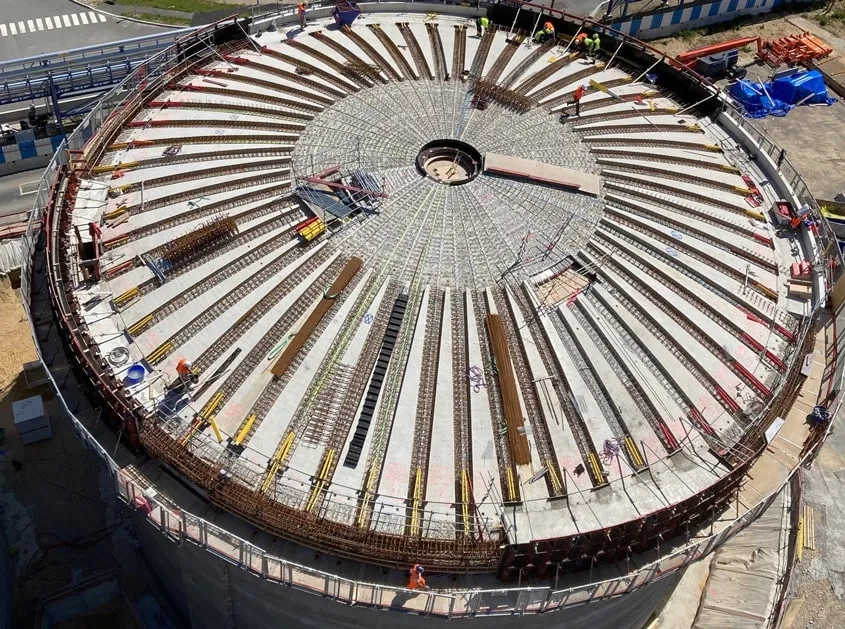

Des couvertures en pétales de béton

Chaque digesteur est recouvert d’une coupole constituée de 58 pétales en béton armé, ce qui représente 638 pétales à réaliser. Pour des raisons économiques évidentes – gain de temps, rationalisation du matériel et de la production –, la préfabrication a été privilégiée et attribuée durant l’été 2020 à Capremib, filiale de Demathieu Bard spécialisée dans la préfabrication sur mesure. Après la création de cinq moules et l’installation des gabarits de ferraillage, les premières pièces sont sorties en décembre 2020. « Nous avons dédié un atelier au sein de notre usine de Cormicy (51) pour centraliser la production, explique José Pinto, chargé d’affaires Exécution chez Capremib. Nous produisons en moyenne trois à quatre unités par jour mais notre charge maximale peut s’élever à cinq pièces par jour. » La préfabrication doit se poursuivre de façon ininterrompue jusqu’en février 2022.

Une manipulation délicate

Compte tenu des agressions chimiques et des gaz (H2S, sulfure d’hydrogène) émis dans les digesteurs, Capremib a employé un ciment CEM III 52.5L PMES produit par le cimentier Calcia pour obtenir un béton de classe de résistance C40/50 et de classes d’exposition XC4 – XD3 – XF1 – XA3. « La principale difficulté résidait dans le démoulage des pièces en raison de leur élancement et de la manipulation au jeune âge (27 MPa minimum à jeune âge), reprend José Pinto. Pour ce faire, nous avons eu recours à un palonnier ainsi qu’à une armature qui épouse la forme des pétales. »

Les pétales sont ensuite stockés sur une aire puis livrés à Achères, au nord-ouest de Paris, à 197 kilomètres. Là encore, l’acheminement demande une grande précision. « C’est pourquoi nous avons mis au point avec le service Matériel de Demathieu Bard des racks spécifiques qui permettent de superposer trois pétales indépendamment les uns des autres, poursuit José Pinto. Nous arrivons à livrer neuf unités par jour. »

Chiffres clés pétales

- Nombre : 638

- 220 tonnes d’armatures ; 1 850 m3 de béton

- Poids unitaire : 7 tonnes

- Dimensions : 14 m de long ; 1,73 m de largeur à la base pour 32 cm d’épaisseur ; 14 cm à l’extrémité pour 12 cm d’épaisseur.

Des jupes sans coutures

Les jupes des digesteurs ont été réalisées en une semaine par le groupement de génie civil Demathieu Bard et Chantiers Modernes selon la technique du coffrage glissant, afin d’éviter les reprises de bétonnage. « Le coulage en continu du béton a duré une semaine, à raison de 20 cm de hauteur par heure, précise Pierre Demay, conducteur de travaux chez Demathieu Bard. Toutes les 10 min, des vérins élèvent le coffrage de 2,5 cm. » Après plusieurs essais de convenance, la formulation du béton est sensiblement la même que celle des pétales, à l’exception du ciment, un CEMI choisi pour sa résistance élevée (6 h) afin de supporter le bétonnage en continu.

Une fois les voiles des digesteurs réalisés, la pose des pétales sur la couverture est une opération tout aussi délicate que leur manipulation. « La difficulté de mise en œuvre réside dans le fait que la couverture est réalisée à 17 m de hauteur, explique Luc Parage, ingénieur travaux chez Demathieu Bard. Pour la mener à bien dans un délai raisonnable,le groupement a conçu un étaiement spécifique qui ressemble à un parapluie et qui se déploie sur toute la circonférence du digesteur. À ma connaissance, cet outil est le premier du genre, et il nous a permis de gagner un temps précieux tout en assurant une sécurité maximale lors de la mise en place. »

Levés au moyen d’une grue et d’un palonnier, les pétales sont posés de manière symétrique sur l’outil-parapluie pour éviter de le faire basculer. Une fois les pétales mis en place, les équipes bétonnent la poutre de couronnement et procèdent au clavage des pétales.

Jupes

- Nombre : 11

- Dimensions : 32 m de diamètre ; 17 m de hauteur

- 570 m3 de béton de classe de résistance C40/50 et de classes d’exposition XC4–XD3–XF1–XA3

- Fournisseur du béton : Unibéton

Localiser la réalisation

Fiche technique

- Maître d’ouvrage : SIAAP

- Conducteur d’opération : DGT SIAAP

- AMO : Groupement Cabinet Merlin (mandataire) et BG Ingénieurs Conseils

- Groupement d’entreprises : Chantiers Modernes Construction (Vinci Construction France), Degrémont (mandataire), Thétis (architecte), Demathieu Bard, Sogea Île-de-France

- Calendrier : démarrage gros œuvre 2020 – mise en service 2025

COMMENTAIRES

LAISSER UN COMMENTAIRE