Déviation de Gimont : une couche de forme traitée au LHR

Avant-dernier tronçon du vaste chantier d’aménagement de la RN124 et l’un des plus grands chantiers de terrassement de France en 2020, la déviation de la commune de Gimont a fait massivement appel à la technique de traitement des sols en place pour réaliser les remblais, renforcer l’arase et confectionner la couche de forme. Confié à l’entreprise Roger Martin, le projet a mis en œuvre des solutions hors normes pour s’adapter à la nature des sols. Parmi celles-ci, la réalisation d’une couche de forme traitée au liant hydraulique routier (LHR) qui a nécessité 10 000 tonnes de Rolac Premier Lafarge.

État des lieux

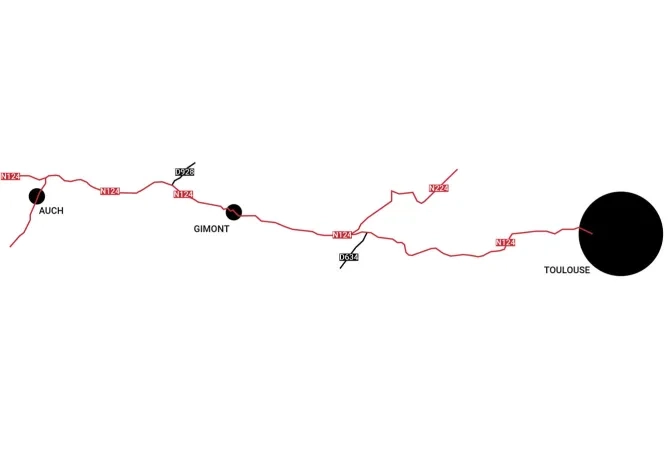

La route nationale 124, qui relie Toulouse à Auch, traverse actuellement la ville de Gimont. Bastide du XIIIe siècle, cette commune du Gers (32) se situe à environ vingt minutes d’Auch et trente-cinq minutes de Toulouse. « Fief du foie gras et de la croustade », elle compte un peu plus de 3 000 habitants.

La RN124 est aussi appelée « route de l’A380 », puisqu’elle fait partie de l’itinéraire à grand gabarit (IGG) qui permet d’acheminer, de Langon à Blagnac, les pièces de l’A380 fabriquées à Hambourg et à Saint-Nazaire et assemblées dans l’atelier d’Airbus, sis près de Toulouse.

La RN124 est l’axe routier le plus emprunté du département. À Gimont, ce sont plus de 7 000 véhicules dont 10 % de poids lourds qui passent par la commune chaque jour. Avec cette circulation continue et intense, la ville est véritablement coupée en deux, les franchissements de la RN étant difficiles et dangereux.

Le contournement de la ville est un projet de longue date, très attendu des habitants, qui espèrent retrouver à la fois tranquillité et sécurité.

Le projet de déviation

« Le projet de déviation de Gimont s’inscrit dans le cadre du programme d’aménagement de la RN124, entre Auch et Toulouse, déclaré d’utilité publique par décret en conseil d’État du 3 août 1999, prorogé par décrets en 2009, puis en 2019 et jusqu’en août 2024. Ce projet s’inscrit également dans le tracé de l’itinéraire à très grand gabarit (ITGG), déclaré d’utilité publique en date du 30 mai 2002 », explique Raphaël Pasco, de la Dirso, maître d’œuvre de ce projet.

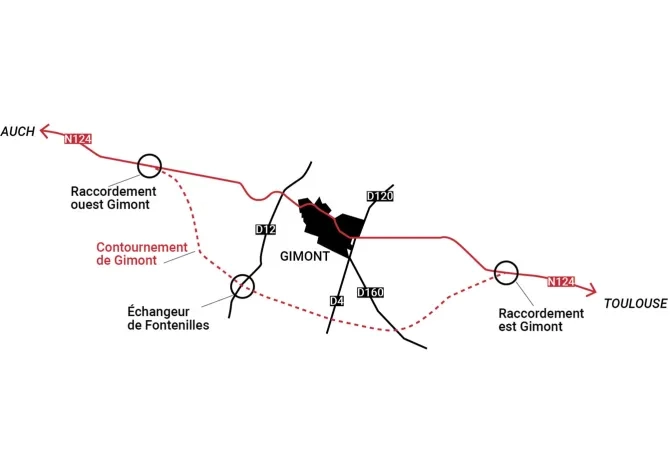

L’opération consiste à créer un tracé neuf à 2 x 2 voies, contournant la ville de Gimont par le sud, sur un linéaire de 9,6 km, entre le giratoire de raccordement actuel de la déviation d’Aubiet (à l’ouest de Gimont) et le lieu-dit de La Guérite (à l’est de Gimont). Cette nouvelle voie aura le statut de « route express ».

L’objectif général de ce projet est de fiabiliser et de sécuriser les déplacements. Les services de la Dreal-Occitanie, maître d’ouvrage, précisent que cette déviation doit notamment permettre « de désenclaver le département du Gers en facilitant les échanges entre Auch et Toulouse, de desservir de manière fine les territoires traversés, mais également d’améliorer les conditions de déplacement des usagers ».

Le coût global de cette opération est estimé à 106,70 M€. Inscrite au contrat de plan État-Région 2015-2022, elle est cofinancée par l’État (45 %), la région Occitanie (32 %) et le conseil départemental du Gers (23 % dont 2,88 % par la communauté d’agglomération du Grand Auch).

À l’issue de la déviation de Gimont, il restera une dernière section de linéaire pour finaliser l’aménagement de la RN124 : celle située entre Gimont et L’Isle-Jourdain, longue de 14 km et dont le démarrage des travaux est prévu à partir de 2023.

C’est l’agence Grands Travaux du groupe Roger Martin qui a été choisie pour réaliser la totalité des travaux de terrassement, d’assainissement et de chaussée de la déviation. Une première pour cette entreprise, plus souvent en cotraitance sur les marchés de cette ampleur.

Caractéristiques, objectifs et études préalables

Caractéristiques

- Contournement de la ville de Gimont par le sud

- Tracé neuf

- Longueur totale : 9,6 km

- Essentiellement en 2 x 2 voies de 22 m de large (4 x 3,50 m de voies circulées, 3 m de terre-plein central, 2 x 2,50 m de bandes d’arrêt d’urgence. Seul le raccordement à l’extrémité est se fera en bidirectionnel sur les quatre cents derniers mètres, dans l’attente de la construction de la future section entre Gimont et L’Isle-Jourdain)

- Une voie qui descend parfois à 22 ou 23 m en dessous du terrain naturel

- Création du diffuseur de Fontenilles, échangeur complet permettant d’assurer le raccordement avec la RD12 vers Gimont, côté nord, et vers Saramon, côté sud, et le raccordement à la VC10

- 7 ouvrages d’art routiers se répartissant en 6 passages inférieurs et 1 passage supérieur, permettant le rétablissement des voies interceptées

- 1 pont-route franchissant la voie ferrée Auch-Toulouse

- 2 franchissements de cours d’eau (la Gimone et la Marcaoue)

- 20 ouvrages hydrauliques assurant le rétablissement des écoulements naturels

- Trafic estimé à la mise en service : 14 000 véhicules par jour dont 10 % de poids lourd

Objectifs

- Diminuer le trafic de véhicules traversant Gimont et redonner de la tranquillité aux habitants ;

- Fluidifier le trafic sur la RN124, en particulier aux heures de pointe ;

- Réduire le nombre d’accidents et améliorer la sécurité ;

- Mieux connecter le département du Gers aux autres territoires et faciliter les échanges entre Auch et Toulouse.

Études

La géotechnique

Le tracé de la déviation de Gimont traverse trois types de sols :

- Des argiles ;

- Des matériaux marneux ;

- Des marnes indurées.

Une mission G3 géotechnique a été réalisée. Les différents matériaux ont été identifiés et classés conformément au Guide des terrassements routiers et à la norme NF P 11 300. Il s’agit de matériaux argileux classés A1/A2 et marneux classés R33/R34.

Le traitement LHR

Les études de traitement aux liants hydrauliques routiers (LHR) ont été réalisées sur les matériaux du site.

L’objectif était d’obtenir un matériau traité de classe 5 au sens du GTS, dont les performances mécaniques à 90 jours se situent en zone 4, soit : résistance à la traction à 90 j = 0,33 MPa ; module d’élasticité à 90 j = 3 820 MPa.

Conception de la chaussée

L’objectif principal du maître d’ouvrage et du maître d’œuvre (Dreal-Dirso) était de valoriser au maximum les matériaux naturels présents sur le site et de réduire ainsi l’utilisation des matériaux d’apport granulaires. Cela a conduit à préconiser le traitement des sols en place pour réaliser les remblais, pour améliorer l’arase et pour confectionner la couche de forme.

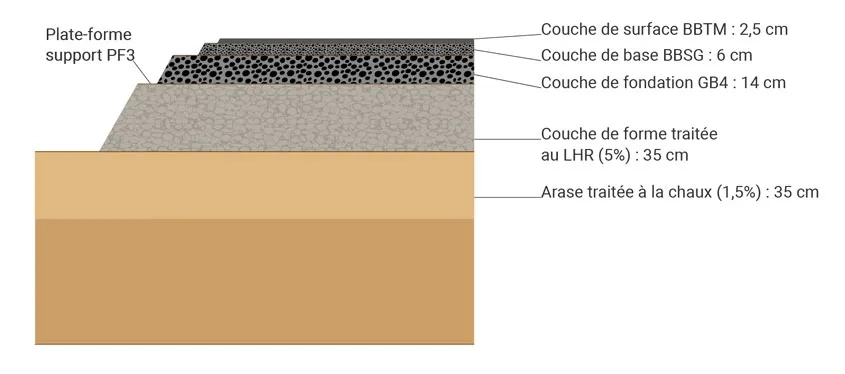

L’appel d’offres, qui autorisait les variantes, a été lancé avec la solution de base suivante :

- Arase de terrassement (hors remblais) traitée à la chaux vive (1,5 %) : 35 cm.

- Remblais : le projet prévoyait que les corps de remblai devaient être traités intégralement à la chaux.

- Couche de forme traitée au LHR (5 %) : 35 cm.

L’objectif fixé pour la plate-forme support est une portance de niveau PF3, soit un module d’élasticité : 120 ≤ EV2 < 200 MPa. Le trafic envisagé était de TC5.

« L’appel d’offres était ouvert aux variantes pour ce qui concerne la structure de chaussée. Par contre, la couche de roulement, le fil rouge de la chaussée, et les caractéristiques de la couche de forme ne pouvaient pas être modifiées, ont indiqué la Dreal et la Dirso. L’entreprise a donc proposé dans son offre variante une adaptation des couches intermédiaires, notamment via le recours à une GB4 qui permettait de réduire les épaisseurs d’enrobés, tout en vérifiant le dimensionnement initial (à savoir un dimensionnement à trente ans pour une classe de trafic TC5). »

Sur la couche de forme traitée, la structure de la chaussée est alors la suivante :

- Une couche de fondation en grave-bitume GB4, de granulométrie 0/20 et d’épaisseur 14 cm.

- Une couche de base en béton bitumineux semi-grenu BBSG de classe 3, de granulométrie 0/10 et d’épaisseur 6 cm, collée sur la couche de fondation.

- Une couche de surface en béton bitumineux très mince BBTM de classe 1 et d’épaisseur 2,5 cm.

“L’entreprise a donc proposé dans son offre variante une adaptation des couches intermédiaires, notamment via le recours à une GB4 qui permettait de réduire les épaisseurs d’enrobés, tout en vérifiant le dimensionnement initial.”

Études d’exécution

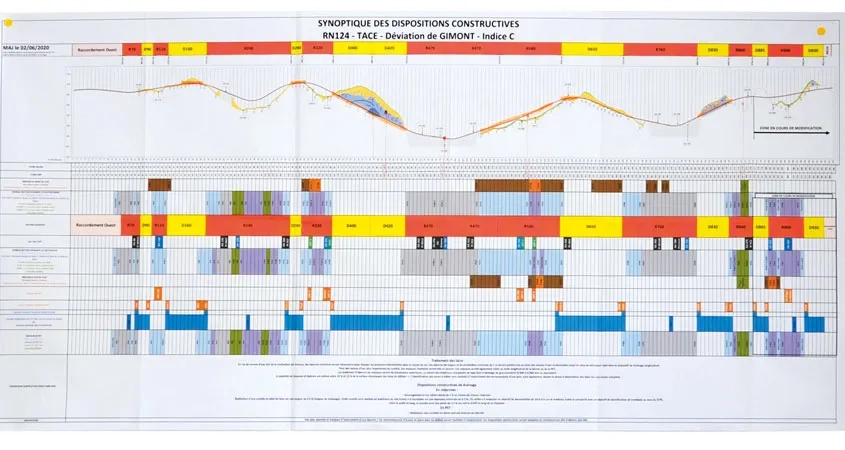

Menées pendant cinq mois, de juillet à novembre 2019, les études d’exécution ont montré que le découpage géographique initialement envisagé nécessiterait le déplacement et le stockage dans des dépôts provisoires de plusieurs milliers de mètres cubes de terre ainsi que des travaux supplémentaires pour assurer la gestion des eaux pluviales.

En concertation avec le maître d’œuvre (Dirso), Roger Martin a proposé de réaliser le projet par métier : une solution plus économique et sécuritaire, limitant l’impact sur l’environnement. Elle demandait cependant une très fine connaissance du terrain en amont et la réalisation d’un planning strict.

Pendant les cinq mois d’études, l’entreprise a donc réalisé la géométrie du projet, redessiné les profils en travers, défini les volumes… Puis elle les a attribués par ouvrage. Les études géotechniques ont permis de finaliser l’extraction des volumes par couches et le plan des mouvements des terres.

Ainsi, tous les matériaux déblayés ont été réutilisés. « Nous n’avons rien évacué mais tout réutilisé sur place. Cela n’a pas été facile par rapport à la géotechnique », a indiqué Thierry Hugon, directeur de travaux de l’agence Grands Travaux chez Roger Martin. Au total, ce sont 1 400 000 m3 de matériaux qui ont été déplacés.

“Nous n’avons rien évacué mais tout réutilisé sur place. Cela n’a pas été facile par rapport à la géotechnique.”

Solution retenue pour les remblais

Initialement, le projet prévoyait que les corps de remblai devraient être traités intégralement à la chaux.

Mais la nature des matériaux (marnes indurées) et les difficultés d’extraction ont remis en question cette solution. L’ingénierie technique et les compétences de l’entreprise Roger Martin lui ont permis de proposer une autre solution qui consistait à ne traiter que les parties supérieures des terrassements (PST) et les assises de certains remblais (en fonction de leur hauteur) et de conserver un corps de remblai en matériaux du site non traités, à condition d’apporter un soin tout particulier à leur mise en œuvre. En effet, pour éviter le gonflement sous la chaussée, l’entreprise a mis en place du matériel spécifique : broyage puis fragmentation avec un tamping ; compacteur à pics ; compacteur à bille polygonale en complément d’un réglage au bull D7 ; fermeture au V5 à bille lisse… et de l’eau. Ces matériaux secs nécessitent en effet un apport d’eau important.

Pour autant, le besoin en eau a été considérablement inférieur au niveau réclamé par la solution initiale « 100 % chaux », laquelle aurait nécessité environ 200 000 m3 d’eau. « Cette solution était impossible à mettre en œuvre. Elle aurait vidé tous les plans d’eau des alentours et, même avec cela, il n’y en aurait pas eu suffisamment », a souligné Emmanuel Mangematin, responsable du contrôle externe chez Roger Martin. Finalement, la solution proposée par Roger Martin offrait un résultat similaire à la solution de base pour un moindre impact environnemental.

La solution retenue a donc été un traitement des remblais sur une épaisseur variable en fonction de leur hauteur :

- Pour les remblais de hauteur inférieure à 10 m, la PST sera traitée sur 1 m d’épaisseur à 1 % de chaux, avec un surdosage à 1,5 % sur les 35 derniers cm.

- Pour les remblais de hauteur supérieure à 10 m, l’épaisseur de la PST sera passée à 1,5 m, toujours avec un traitement à 1 % de chaux et un surdosage à 1,5 % sur les 35 derniers cm.

Réalisation des travaux de terrassement

Travaux de terrassement généraux

Roger Martin a reçu l’ordre de démarrer les travaux en décembre 2019. Malheureusement, les très mauvaises conditions météo de cette période, où se sont succédé les jours de pluie, ne permettaient pas de mettre en œuvre les remblais avec des matériaux argileux. Les travaux n’ont donc réellement débuté qu’en février 2020 et ont été rapidement arrêtés par l’épidémie de Covid-19 et le premier confinement, le 16 mars 2020.

L’activité a finalement repris le 18 mai 2020.

Il s’agit d’un chantier classique de création de voies neuves. Le traitement de sol s’impose, comme l’a prescrit la maîtrise d’œuvre. Mais la particularité de cette réalisation, c’est qu’il s’agit d’un chantier d’envergure, d’une longueur de 9,6 km et d’une superficie supérieure à 220 000 m². « Il s’agit d’une route sur un terrain vierge. Ces derniers mois, nous avons réalisé les travaux de terrassement qui ont engendré des mouvements de terre dont le volume a dépassé 1 400 000 m³ de matériaux. Plutôt que d’être évacués, ces matériaux ont été gardés sur place. Les talus ont été enherbés et les déblais ont été traités pour pouvoir être réutilisés », soulignent les services de la Dreal-Occitanie.

“Nous avons réalisé les travaux de terrassement qui ont engendré des mouvements de terre dont le volume a dépassé 1 400 000 m³ de matériaux. Plutôt que d’être évacués, ces matériaux ont été gardés sur place. Les talus ont été enherbés et les déblais ont été traités pour pouvoir être réutilisés.”

Phasage du chantier

Les travaux de terrassement ont commencé par les opérations de décapage de la terre végétale et de mouvement des sols pour modeler le terrain.

Le tracé de la déviation de Gimont traverse trois types de sols, qui ont chacun nécessité une solution d’extraction différente :

- Des argiles extraites par les ateliers de scraps et de pelles ;

- Des matériaux marneux extraits par des ateliers de pelles ;

- Des marnes indurées dont l’extraction est très difficile. La solution la plus efficace aurait été d’user d’explosifs, mais c’est interdit. Or, la plus grosse butte du chantier (800 000 m3) était composée pour moitié de marnes indurées. Le bull D10 en mode « ripage » étant inefficace, Roger Martin a mis en place une pelle CAT 385 (90T) équipée d’une dent de déroctage de 3T, une pelle CAT 385 (90T) équipée d’un BRH de 7,5T et deux pelles 50T équipées de BRH de 4,5T.

Grâce à une organisation spécifique et adaptée à ce chantier, tant humaine que matérielle, l’entreprise a pu maintenir une moyenne de 20 000 m3 par jour durant la réalisation des principales buttes de déblais.

Au total, le chantier aura nécessité près de 1 400 000 m3 de déblais, dont 1 300 000 m3 ont été réutilisés pour la création des remblais routiers et paysagers.

Lors de cette phase, les différents ouvrages d’art et les autres – hydrauliques, notamment – ont été réalisés.

Travaux de réalisation des remblais

Les remblais ont été réalisés en deux étapes :

La première pour la réalisation du corps du remblai. Il a fallu acheminer les matériaux sélectionnés et stockés sur site (les marnes indurées), les régaler par couches successives d’épaisseur maximale de 30 cm. Après vérification et ajustement de la teneur en eau, chacune des couches a été compactée à l’aide de plusieurs ateliers de compactage et de fragmentation constitués de :

- Compacteur VM5 à bille lisse

- Compacteur V6 à bille hexagonale

- Compacteur VP5 à pieds dameurs

- Compacteur VPM5 à pics

- Tamping

L’objectif était d’atteindre un niveau de fragmentation acceptable au regard du GTR.

La seconde a permis la réalisation de la PST du remblai. Ce sont les matériaux argileux qui ont été utilisés. Ils ont été acheminés et régalés par couches successives d’épaisseur maximale 35 cm. Après vérification et ajustement de la teneur en eau, chaque couche a été compactée à l’aide d’un atelier de compacteurs constitué de VP5 à pieds dameurs et de V5 à bille lisse. L’objectif était, pour cette étape, d’atteindre un niveau de compactage q4.

Travaux de l’arase traitée à la chaux

Le chantier s’est poursuivi avec les travaux de l’arase. Après la scarification, la chaux a été épandue et le malaxage du matériau et de la chaux a commencé. « Une étape-clé a été la parfaite humidification du matériau. Pour obtenir une teneur en eau optimale, nous avons employé une arroseuse à enfouissement », rappelle Thierry Hugon de chez Roger Martin. Un réglage avec une niveleuse équipée d’un GPS a ensuite été effectué, puis un compactage à l’aide d’un compacteur VP5.

Travaux de mise en œuvre de la couche de forme

Sur le chantier, une fois l’arase traitée, la portance de la partie supérieure des terrassements (PST) s’élevait à 100 MPa (en moyenne), ce qui était deux fois supérieur à la valeur minimale requise : 50 MPa. Ensuite, pour réaliser la couche de forme, il a fallu, dans un premier temps, acheminer les matériaux préalablement sélectionnés, stockés et prétraités à la chaux.

Cette réserve de matériaux, permettant de ne pas puiser dans les ressources minières locales, avait été constituée dans un but bien précis : être réutilisée pour construire la couche de forme traitée au LHR. Les matériaux sont repris sur le stock à l’aide d’une pelle sur chenilles et de tombereaux articulés, puis mis en œuvre sur 40 cm pour une épaisseur finale de 35 cm (bull assisté par GPS) afin de tenir compte du compactage et de la recoupe ultimes. Enfin, un préréglage avec une niveleuse asservie GPS est réalisé de façon à obtenir une épaisseur homogène avant traitement. Cette phase est importante, car un bon réglage ne peut être garanti que s’il y a une recoupe de la couche après traitement. « Aucun apport n’est possible dans la phase de réglage », explique Emmanuel Mangematin de l’entreprise Roger Martin.

Cette opération a été suivie du traitement proprement dit, réalisé en deux étapes successives :

- Un épandage du LHR Rolac Premier à raison de 5 % (soit plus de 32 kg/m2) à la surface du matériau, à l’aide d’un épandeur asservi avec contrôle pondéral (Panien, Akera, Streumaster).

- Puis le matériau et le LHR ont été intimement mélangés sur une épaisseur de 40 cm par un malaxeur Wirtgen WR 240i avec injection d’eau dans la cloche.

Le matériau a ensuite été remis en forme. La teneur en eau a été contrôlée et réajustée en direct.

Après réglage, un atelier constitué de trois compacteurs vibrants à pieds dameurs (VP5) s’est chargé du compactage avec huit passes afin d’atteindre l’objectif q3.

“Une niveleuse assistée par théodolite motorisé effectue le réglage par recoupe de la couche traitée, pour obtenir un résultat au centimètre près. On obtient ainsi un très bon uni et un profil en long très régulier.”

Un compacteur à pneus PS500 effectue un lissage pour donner un bel uni.

Enfin, un enduit monocouche prégravillonné a été appliqué pour protéger la couche de forme et pour assurer une bonne prise hydraulique du mélange. À noter que la circulation des véhicules sur la couche traitée a été neutralisée pendant un délai de vingt-huit jours, pour ne pas rompre la prise hydraulique.

Contrôles

La majorité des contrôles a été conduite par le laboratoire Roger Martin. D’autres, plus spécifiques, ont été confiés en externe à des laboratoires spécialisés et, en complément, la maîtrise d’œuvre a organisé ses propres contrôles, délégués à divers intervenants : Cérema (laboratoire du ministère), Gracchus (laboratoire privé) ou encore Ectaur (cabinet de géomètres).

Le contrôle de la teneur en eau naturelle du sol a été réalisé avant, pendant et après traitement par Roger Martin et le Cérema.

Le contrôle de l’épandage s’est fait par pesées de bâches et contrôle des recouvrements par Roger Martin et le Cérema.

Pour le contrôle du malaxage, le contrôle de la finesse de la mouture a été réalisé par Roger Martin et le Cérema.

En ce qui concerne le compactage, l’objectif était q3 pour les couches de forme et q4 pour les PST et les remblais courants. Les sondages ont été réalisés au pénétromètre dynamique par Roger Martin et le laboratoire Gracchus.

Les contrôles géométriques – par levés topographiques au théodolite par profils – ont été exécutés par Roger Martin et le cabinet de géomètres Ectaur.

Roger Martin ainsi que le Cérema ont également réalisé des contrôles de portance et des mesures de déflexion pour les terrassements (couches de forme et PST) ainsi que des contrôles de la macrotexture et de l’uni longitudinal sur les couches de roulement des chaussées.

Le laboratoire Roger Martin a aussi effectué des mesures de l’uni sur les couches intermédiaires, tandis que le laboratoire Gracchus a assuré le contrôle des stocks de granulats pour les enrobés fabriqués en centrale mobile.

10 000 tonnes de LHR livrées par Lafarge

Du fait des intempéries et de la crise sanitaire liée au Covid-19, la date de démarrage du chantier a été repoussée de plusieurs mois, tout en conservant la date de mise en service prévue. « Il a donc fallu accélérer les cadences par la mise en œuvre de moyens supplémentaires et par une augmentation de la cadence de production et de livraison de la chaux et des liants hydrauliques routiers », explique Thierry Hugon.

« Au niveau des LHR, la période la plus intensive s’est concentrée sur deux mois, de mi-avril à mi-juin 2021. Les livraisons tournaient autour de 200 à 250 t/j, avec des pointes à 550 t/j, ce qui représente une pointe à 18 camions-citernes par jour », explique Christophe Saulenier, responsable des travaux publics chez Lafarge Ciments. Cela sous-entend une logistique irréprochable et la nécessité de créer un stockage tampon sur le chantier.

« Nous avons une large gamme de produits avec une palette d’utilisations étendue à beaucoup de sols différents, commente, de son côté, Jean-Christophe Redon, le responsable national des ventes (marchés Routes et environnement) de LafargeHolcim. Les entreprises clientes s’y retrouvent en fonction de l’usage qu’elles en font. Dans le cadre spécifique du chantier de la déviation de Gimont, Roger Martin a utilisé le Rolac Premier dosé à 5 %. Il a une excellente réputation et donne entière satisfaction à nos clients. Il s’agit d’un liant polyvalent et à cinétique rapide, car nous considérons que nos clients recherchent en premier lieu un bon rendement. »

Bilan du chantier

Malgré un démarrage difficile dû aux intempéries puis au confinement, le chantier a finalement rattrapé son retard grâce à la forte mobilisation de moyens humains et matériels de la part de l’entreprise Roger Martin, en charge de ce vaste projet, mais aussi de ses sous-traitants et fournisseurs. Les solutions techniques qu’ils ont su proposer et mettre en œuvre ont permis de gagner en temps, en coût et en impact environnemental.

De l’avis de tous, de la maîtrise d’ouvrage à l’entreprise, en passant par la maîtrise d’œuvre, le choix du traitement de sol au LHR a été bénéfique. Il a permis de réutiliser et de valoriser les matériaux du site, mais aussi de limiter le recours aux matériaux extérieurs au chantier, abaissant les coûts et les impacts du transport. Une solution qui se révèle plus économique

et respectueuse de l’environnement, mais qui a néanmoins ses contraintes. En effet, le temps de prise, relativement long (vingt-huit jours), nécessite de bien phaser les travaux.

Pour autant, Roger Martin a su relever le défi et envisage une livraison au début de l’année 2022, comme demandé par la maîtrise d’ouvrage, alors que le délai initial était fixé au printemps 2023.

Principaux intervenants

- Maîtrise d’ouvrage : Dreal-Occitanie

- Maîtrise d’œuvre : Dirso

- Entreprises : Roger Martin – Agence Grands Travaux

- Fournisseur du LHR : LafargeHolcim

En quelques chiffres

- Longueur : 9,6 km

- Déblais : 1 400 000 m3

- Remblais routiers et paysagers : 1 300 000 m3

- Chaux : 16 000 t

- Liant hydraulique routier : 10 000 t

- PST traitée à la chaux : 165 000 m3

- Couche de forme traitée : 90 000 m3

Liens utiles

Pour aller plus loin

Vidéos, Guides techniques, organisation de Journées techniques, découvrez les outils mis à votre disposition sur : www.infociments.fr/liants-hydrauliques-routiers/

Vidéos et logiciels

Journées techniques LHR

Cahier des conférences sur la valorisation des matériaux en place aux liants hydrauliques routiers

Prochaine Journée technique LHR

COMMENTAIRES

LAISSER UN COMMENTAIRE