Optimisation globale des chaussées : l’intérêt d'une plate-forme support de haute qualité PF4 !

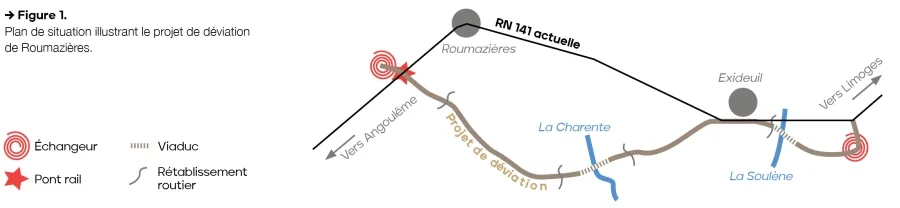

L’exemple de la déviation et mise à 2x2 voies de la RN 141 entre Roumazières-Loubert et Exideuil-sur-Vienne.

Avant-dernier tronçon du vaste chantier d’aménagement de la RN141, la déviation de la commune de Roumazières a fait massivement appel à la technique de traitement des sols en place pour réaliser les remblais, renforcer l’arase et confectionner la couche de forme. C’est l’un des plus grands chantiers de terrassement ayant eu lieu en France en 2023-2024. Confiés à Guintoli (groupe NGE), les travaux ont mis en œuvre des solutions hors normes pour s’adapter à la nature des sols et pour atteindre l’objectif visé : une plate-forme support PF4. À cette fin, l’entreprise a réalisé un traitement de l’arase et de la couche de forme au liant hydraulique routier (LHR), ce qui a nécessité 17 000 tonnes de ROLAC Premier ECOPlanet Lafarge.

Situation

La RN141, qui relie Limoges à Saintes, traverse actuellement la ville de Roumazières. C’est une commune du Sud-Ouest, située dans le département de la Charente et la région Nouvelle-Aquitaine, à 43 km au nord-est d’Angoulême et à 53 km à l’ouest de Limoges. Elle compte un peu plus de 2 500 habitants.

Ville de l’industrie tuilière depuis le XIXe siècle, elle héberge le plus grand centre de production de tuiles d’Europe et des entreprises reconnues telles que Terreal et Monier.

État des lieux

La RN141 part de Limoges et traverse une bonne partie de la région Nouvelle-Aquitaine pour finir à Saintes. De 157 km de longueur, c’est un axe routier très important, qui est emprunté, chaque jour, par près de 11 000 véhicules, dont 25 à 30 % de poids lourds (en fonction du lieu et du sens).

En raison de cette circulation continue et intense, la ville de Roumazières est véritablement coupée en deux, les traversées de la RN141 étant difficiles et dangereuses pour les habitants. En outre, les feux rouges qui jalonnent la commune créent des remontées de files de véhicules, engendrant des impacts sur l’environnement, de la gêne aux usagers, des nuisances aux habitants et présentant un enjeu important de sécurité routière.

« Le contournement de la ville de Roumazières est un projet très attendu par les habitants, qui espèrent retrouver tranquillité et sécurité. Il y a donc un vrai intérêt public à réaliser cette déviation. En outre, sa mise à 2 x 2 voies doit permettre de faciliter les échanges entre Limoges et Saintes, en passant par Angoulême », explique Frédéric Masse, adjoint à la cheffe d’opération à la Dreal Nouvelle-Aquitaine (direction régionale de l’environnement, de l’aménagement et du logement de Nouvelle-Aquitaine).

Le projet

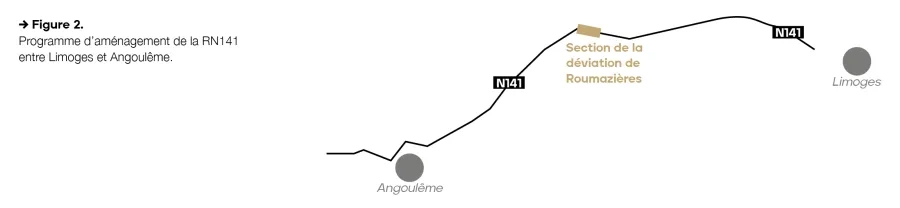

« Le projet de déviation de Roumazières s’inscrit dans le cadre du programme d’aménagement de la RN141 entre Limoges et Angoulême. Il a été déclaré d’utilité publique par décret en Conseil d’État du 6 janvier 2000 ; ensuite, la DUP (déclaration d’utilité publique) a été prorogée, par décret du 12 décembre 2019, jusqu’au 6 janvier 2026 », ajoute Frédéric Masse.

Ce tracé neuf à 2 x 2 voies contournera Roumazières par le sud et sur un linéaire de 12 km, entre l’échangeur de Roumazières et celui d’Exideuil. Cette nouvelle voie aura le statut de route express. La RN141 faisant partie de la route Centre-Europe Atlantique (RCEA), qui relie le centre de l’Europe à la façade Atlantique, son objectif général est aussi de fiabiliser et de sécuriser les déplacements.

Bon à savoir

Principales caractéristiques de l'opération

La section à 2 x 2 voies entre Roumazières-Loubert et Exideuil-sur-Vienne est longue de 12 km environ. Elle comporte :

- 2 échangeurs (Roumazières et Exideuil) ;

- 6 rétablissements routiers, dont le passage supérieur de la RN141 actuelle ;

- 1 passage agricole au lieu-dit Perdrix à Exideuil ;

- 11 ouvrages hydrauliques ;

- 1 ouvrage pont-rail pour la ligne SNCF Limoges-Angoulême-Bordeaux ;

- 2 viaducs (franchissements de la Charente de 190 m et de la Soulène de 51 m). Les deux viaducs de franchissement ont été conçus avec la solution mixte bipoutre acier-béton ;

- 1 ouvrage de franchissement des canalisations de gaz au lieu-dit Fougerat, à Suris.

Le coût global de cette opération est estimé à 150 M€. Inscrite aux contrats de plan État-Région 2015-2022 et 2023-2027, elle est cofinancée par l’État (58,9 %), la région Nouvelle-Aquitaine (22,1 %) et le conseil départemental de la Charente (19 %).

Après la mise en circulation de la déviation de Roumazières-Exideuil, il restera une dernière section à aménager en 2 x 2 voies pour finaliser l’aménagement de la RN141 entre Limoges et Angoulême : celle située entre Chasseneuil-sur-Bonnieure et Roumazières-Loubert, longue de 9,5 km et dont les travaux devraient démarrer dès 2025.

Objectifs

Cette déviation doit notamment permettre de :

- Diminuer le trafic de véhicules traversant Roumazières et redonner de la tranquillité aux habitants ;

- Fluidifier le trafic sur la RN141, en particulier aux heures de pointe ;

- Améliorer la sécurité et réduire le nombre d’accidents ;

- Préserver le réseau secondaire ;

- Préserver la ressource granulaire ;

- Mieux connecter le département de la Charente aux autres territoires et faciliter les échanges entre Limoges et Angoulême ;

- Établir une connexion rapide entre la capitale régionale (Bordeaux) et l’ancienne capitale régionale (Limoges).

« L’objectif est de faciliter les échanges entre Limoges et Angoulême, de desservir de manière fine les territoires traversés, mais également d’améliorer les conditions de déplacement des usagers, de réduire la durée de parcours entre Limoges et Angoulême et d’améliorer la sécurité des riverains des communes déviées (Roumazières, La Péruse) », ajoute Frédéric Masse.

Études d’impact

Ces études ont pour but d’évaluer les impacts du projet sur l’environnement et de mettre en œuvre la procédure ERC (éviter, réduire, compenser) : il s’agit de respecter la nature et les paysages, de maintenir les corridors écologiques, de réduire les impacts sur l’environnement pendant les travaux et durant l’exploitation de la route nationale.

« Dans le cadre du projet de la déviation de Roumazières, nous avons été amenés à prendre des mesures compensatoires par l’acquisition de parcelles totalisant 150 hectares et de les aménager en effectuant des travaux de boisement et en créant des zones humides ainsi que des milieux ouverts. Ces mesures compensatoires seront complétées par des mesures de gestion conservatoire afin d’assurer le maintien de la qualité environnementale des milieux aménagés », précise Frédéric Masse.

« Nous avons été amenés à prendre des mesures compensatoires par l’acquisition de parcelles totalisant 150 hectares et de les aménager en effectuant des travaux de boisement et en créant des zones humides ainsi que des milieux ouverts. »

Études techniques

Contexte géotechnique

Géologiquement, il y a du gneiss sur la partie Est du tracé de la déviation qui se situe à la bordure occidentale du Massif central, au Sud-Est d’une ligne allant de Loubert au Pont-Sigoulant, incluant la vallée de la Charente.

La partie Ouest du tracé de la déviation se trouve à la bordure orientale du Bassin aquitain, sur un plateau couvert d’un sol tertiaire composé de brèche et d’argile rouge.

Dans la vallée de la Charente, à Chantrezac et en aval, il y a les premiers calcaires (marnes et calcaires argileux du Toarcien à l’Aalénien). À l’Est, il y a des arènes sablo-argileuses. La vallée de la Charente est occupée par des alluvions du Quaternaire.

Objectif, études préliminaires et solution de base de la DIR Centre-Ouest (Dirco) : retour sur les événements

L’objectif principal de la Dirco était de :

- Valoriser au maximum les matériaux naturels présents sur le site et réduire ainsi l’utilisation des matériaux d’apport granulaires ;

- Maximiser les performances de la plate-forme support afin de réduire l’utilisation des matériaux nobles dans l’assise ;

- Optimiser les mouvements de sols et réduire au minimum les sols excédentaires.

« Sur la base d’études préliminaires menées par la Dirco, l’appel d’offres prévoyait de faire appel à la technique de traitement des sols en place pour réaliser les remblais, améliorer les performances de l’arase et confectionner la couche de forme », ajoute Éric Berte, chef de projet à la Dirco, maître d’œuvre.

L’appel d’offres, qui autorisait les variantes, a été lancé avec la solution de base suivante :

- Traitement de l’arase (hors remblais) de classe AR1, à la chaux vive (1 %) sur 35 cm d’épaisseur pour atteindre la classe AR2 ;

- Réalisation et traitement des remblais de hauteur élevée à la chaux (1 %) ;

- Confection et traitement de la couche de forme au LHR sur 35 cm d’épaisseur.

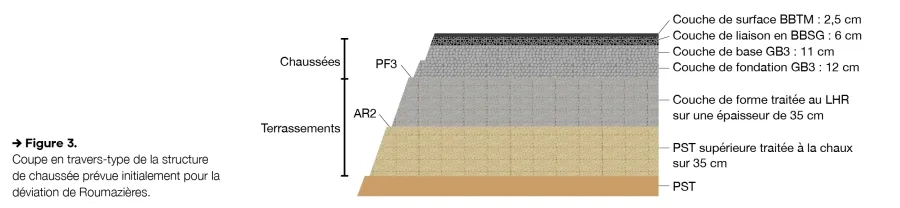

L’objectif visé par la Dirco est une plate-forme support de classe de portance PF3.

La chaussée a été dimensionnée pour un trafic Tex et pour une plate-forme PF3. La structure retenue est celle en tout bitume :

- Couche de surface en béton bitumineux très mince (BBTM) d’épaisseur 2,5 cm ;

- Couche de liaison en béton bitumineux semi-grenu (BBSG) de 6 cm ;

- Couche de base en grave-bitume 0/14, de classe GB3 et d’épaisseur 11 cm ;

- Couche de fondation en grave-bitume 0/14, de classe GB3 et d’épaisseur 12 cm.

C’est l’entreprise Guintoli du groupe NGE qui a été choisie pour réaliser la totalité des travaux de terrassement, d’assainissement et de chaussée de la déviation de Roumazières.

Les reconnaissances géotechniques par Guintoli

Une mission G3 géotechnique a été réalisée au droit du futur tracé de la déviation de Roumazières. Des prélèvements ont été réalisés et les différents matériaux identifiés et classés conformément au Guide des terrassements routiers (GTR) (ancienne version) et à la norme NF P 11 300 (ancienne version). Les sols rencontrés et en quantité suffisante sont :

- Des limons A1 (F1 selon la nouvelle classification) et des matériaux B5 (I1 selon la nouvelle classification) sur la partie ouest de la déviation ;

- Du gneiss R63, R62, R61 (R1Me, R2Me, R3Me selon la nouvelle classification) sur la partie est de la déviation.

Les études de traitement par Guintoli

Guintoli a réalisé les études de traitement des matériaux du site avec deux Liants Hydrauliques Routiers LHR. Ces études approfondies ont permis – moyennant quelques adaptations du projet de base (gestion adéquate des gisements de sols, gestion optimisée des mouvements de sols, choix et dosage adaptés du LHR, etc.) – d’obtenir des matériaux traités avec des performances mécaniques plus élevées que prévu. Ces résultats favorables ont rendu possible de modifier les objectifs initialement visés pour aboutir à la solution suivante :

- Traitement à la chaux du corps des remblais ordinaires sur toute la hauteur (1 %) ;

- Traitement de l’arase afin de la faire passer d’une arase AR1 à une arase AR2 et surtout à une arase non gélive, avec 5 % de liant Rolac Premier ECOPlanet et sur une épaisseur de 35 cm ;

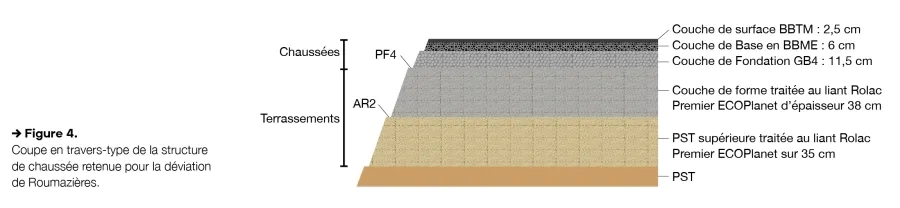

- Traitement de la couche de forme avec 7,5 % de liant Rolac Premier ECOPlanet et sur une épaisseur de 38 cm, afin de conférer à la plate-forme un niveau de portance élevé PF4 (EV2 ≥ 200 MPa) et des performances mécaniques exceptionnelles de classe 4 au sens du Guide de traitement des sols (GTS), dont les performances mécaniques à 90 jours se situent en zone 3, soit : résistance à la traction à 90 jours = 0,33 MPa ; module d’élasticité à 90 jours = 3 820 MPa.

Structure de chaussée

Sur la couche de forme traitée, de classe de portance PF4, la structure de chaussée qui a été finalement retenue est la suivante :

- Une couche de fondation en grave-bitume GBStar (GB4), de granulométrie 0/14 et d’épaisseur 11,5 cm ;

- Une couche de base et de liaison en béton bitumineux à module élevé (BBME), de granulométrie 0/10 et d’épaisseur 6 cm, collée sur la couche de fondation ;

- Une couche de surface en béton bitumineux très mince (BBTM) de classe 1 et d’épaisseur 2,5 cm.

Études d’exécution

Menées pendant neuf mois, d’octobre 2022 à juin 2023, les études d’exécution ont montré que le découpage géographique initialement envisagé nécessiterait le déplacement et le stockage, dans des dépôts provisoires, de plusieurs dizaines de milliers de mètres cubes de matériaux ainsi que des travaux provisoires pour la gestion des eaux pluviales.

En concertation avec la Dirco, Guintoli (groupe NGE) a proposé de réaliser le projet par métier. Une solution plus économique et sécuritaire, limitant l’impact sur l’environnement. Elle nécessitait cependant une très fine connaissance du terrain en amont et un planning strict.

Pendant les neuf mois d’études, l’entreprise a donc réalisé la géométrie du projet, redessiné les profils en travers et défini les volumes. Puis elle les a attribués par ouvrage. Les études géotechniques ont permis de finaliser l’extraction des volumes par couches et le plan des mouvements des terres.

Tous les matériaux déblayés ont été réutilisés. « Nous n’avons rien évacué et tout réutilisé sur place. Cela n’a pas été facile par rapport à la géotechnique », indique Arnaud Lacrouts, directeur de travaux de l’agence Grands Travaux chez Guintoli. Au total, ce sont 2 000 000 m3 de matériaux qui ont été déplacés.

La solution retenue pour les remblais

Initialement, le projet prévoyait que les corps de remblai seraient traités intégralement à la chaux. Mais la nature des matériaux (A1 et B5 sur la partie ouest de la déviation et du gneiss sur la partie est) et les difficultés à obtenir les performances visées par ce traitement ont remis en question cette solution.

L’ingénierie technique et les compétences de Guintoli ont permis de proposer une solution de remplacement pour les remblais et, en particulier, pour ceux de grande hauteur (supérieure à 15 m). Celle-ci consistait à :

- Pour les remblais ordinaires (hauteur inférieure à 15 m), traiter l’assise ainsi que le corps du remblai avec 1 % de chaux.

- Pour les remblais de grande hauteur (supérieure à 15 m), traiter le corps du remblai avec 1 % de chaux et l’assise de ce remblai avec 5% de liant Rolac Premier ECOPlanet sur une épaisseur de 3 m.

Réalisation des travaux de terrassement

Phasage du chantier

Guintoli a reçu l’ordre de démarrer les travaux en mars 2023. Les travaux de terrassement se sont déroulés sur la période de mars 2023 à avril 2024, selon une planification précise :

- Terrassements généraux et réalisation des remblais : mars-juin 2023 ;

- Traitement de la partie supérieure des terrassements (PST) au Rolac Premier ECOPlanet : juillet-septembre 2023 ;

- Réalisation de la couche de forme et traitement au Rolac Premier ECOPlanet : octobre 2023-avril 2024.

« Les travaux de terrassement ont engendré des mouvements de terre importants, dont le volume s’élève à 2 000 000 m3 de matériaux. Plutôt qu’évacués, ils ont été gardés sur place. Les talus ont été enherbés et les déblais ont été traités pour être réutilisés »

Il s’agit d’un chantier classique de création de voies neuves, mais qui est d’une longueur de 12 km et d’une superficie d’environ 330 000 m², soit un projet d’envergure.

« Nous réalisions une route à 2 x 2 voies sur un terrain vierge. Les travaux de terrassement ont engendré des mouvements de terre importants, dont le volume s’élève à 2 000 000 m3 de matériaux. Plutôt qu’évacués, ils ont été gardés sur place. Les talus ont été enherbés et les déblais ont été traités pour être réutilisés », répète Éric Berte.

Travaux de terrassement généraux

En mars 2023, les travaux de terrassement ont commencé par les opérations de décapage de la terre végétale et de mouvement des sols afin de modeler le terrain.

Le tracé de la déviation de Roumazières traverse trois types de sols, ayant nécessité chacun une solution d’extraction différente :

- Des limons A1, extraits par des scrapers ;

- Des matériaux sableux B5, extraits par des ateliers de pelles ;

- Du gneiss, dont l’extraction est plus difficile. La solution retenue a été de fracturer ces matériaux au moyen d’explosifs, puis l’extraction s’est déroulée avec une pelle CAT 374 (75T) ainsi qu’avec un atelier et une pelle de 50T.

Grâce à une organisation spécifique et adaptée à ce chantier, tant humaine que matérielle, l’entreprise a pu constituer les principales buttes de déblais en atteignant une moyenne de 15 000 m3 par jour. Ces déblais se montent au total à près de 2 000 000 m3, intégralement réutilisés pour créer des remblais routiers et paysagers. Lors de cette phase sont réalisés les ouvrages d’art et les autres ouvrages (hydrauliques, notamment).

Travaux de réalisation des remblais

Pour les remblais, il a été procédé en deux étapes :

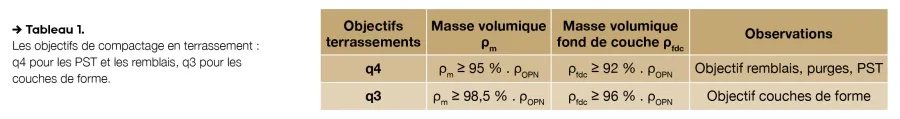

- La réalisation du corps du remblai : il a fallu acheminer les matériaux sélectionnés et stockés sur site (le gneiss ou les sols A1 ou B5), puis les régaler par couches successives de 40 cm d’épaisseur maximale. Après vérification et ajustement de la teneur en eau, chacune des couches a été traitée avec 1 % de chaux et compactée à l’aide d’un atelier constitué de plusieurs V5. L’objectif était d’atteindre un niveau de compactage q4 (Cf. tableau 1).

- La réalisation de la PST des remblais : ce sont les matériaux A1 et B5 qui ont été utilisés. Ils ont été acheminés et régalés en une couche de 35 cm d’épaisseur. Après vérification et ajustement de la teneur en eau, cette couche a été traitée au Rolac Premier ECOPlanet à raison de 5 % et compactée à l’aide d’un atelier de compacteurs de type V5. L’objectif était d’atteindre un niveau de compactage q3 (Cf. tableau 1) et un niveau de portance de 50 MPa.

Travaux de l’arase traitée au liant Rolac Premier ECOPlanet

Le chantier s’est poursuivi avec les travaux de l’arase. Après la scarification, le liant Rolac Premier ECOPlanet a été épandu à l’aide d’une machine asservie avec contrôle pondéral, et le matériau et le liant ont été malaxés à l’aide d’un pulvimixeur Wirtgen.

« Une étape-clé a été la parfaite humidification du matériau. Pour obtenir une teneur en eau optimale, nous avons employé une arroseuse à enfouissement », rappelle Arnaud Lacrouts.

Un préréglage avec une niveleuse équipée d’un GPS a été effectué, puis un compactage à l’aide de compacteurs de type V5. Une recoupe à la niveleuse équipée de GPS, suivie d’un compactage de surface final par un compacteur V5, est venue finaliser le profil en long et en travers. Enfin, un enduit de cure et de protection a été appliqué.

Travaux de mise en œuvre de la couche de forme

Sur le chantier, une fois l’arase traitée, la portance de la PST s’élevait à 50 MPa. Ensuite, pour réaliser la couche de forme, il a fallu, dans un premier temps, acheminer les matériaux préalablement sélectionnés et stockés. Cette réserve de matériaux, permettant de ne pas puiser dans les ressources minières locales, avait été constituée dans un but précis : être réutilisée pour construire la couche de forme traitée au LHR. Les matériaux sont repris sur stock à l’aide d’une pelle sur chenilles et de tombereaux articulés, et mis en œuvre sur 42 cm, pour une épaisseur finale de 38 cm (bull assisté par GPS) afin de tenir compte du compactage et de la recoupe finale. Enfin, il y a préréglage avec une niveleuse guidée par GPS, de façon à obtenir une épaisseur homogène avant traitement.

« Cette phase est importante, car un bon réglage ne peut être garanti que s’il y a recoupe de la couche après traitement. Aucun apport n’est possible durant la phase de réglage », explique Arnaud Lacrouts.

Cette opération a été suivie du traitement proprement dit, réalisé en deux temps :

- Un épandage du liant Rolac Premier ECOPlanet à raison de 7,5 % à la surface du matériau, à l’aide d’un épandeur asservi avec contrôle pondéral (Panien, Akera, Streumaster) ;

- Le mélange du matériau et du liant sur une épaisseur de 42 cm par un malaxeur Wirtgen WR 240i.

Le matériau a été ensuite remis en forme. La teneur en eau a été contrôlée : si elle s’avérait insuffisante, on a procédé à un ajustement par enfouissement et à une nouvelle remise en forme.

Après réglage, deux types de compacteurs se sont chargés du compactage : le compacteur à bille VP5 en huit passes afin d’atteindre l’objectif q3 ; puis le compacteur à pneus pour donner un bel uni.

« Cette phase est importante, car un bon réglage ne peut être garanti que s’il y a recoupe de la couche après traitement. Aucun apport n’est possible durant la phase de réglage. »

« Une niveleuse avec guidage à la station robotisée (d’une précision de 5 mm) effectue le réglage final par recoupe de la couche traitée pour obtenir un résultat au centimètre près. Il en résulte un très bon uni et un profil en long régulier », ajoute Arnaud Lacrouts.

Un enduit monocouche prégravillonné a été appliqué pour protéger la couche de forme et pour assurer la bonne prise hydraulique du mélange. À noter que la circulation des véhicules a été neutralisée pendant un délai de quatorze jours*.

* La remise en circulation peut se faire dès que le matériau a dépassé 1 MPa en compression. Ce seuil, défini par l'étude de laboratoire, est généralement atteint entre 1 à 5 jours en fonction du type de liant utilisé, son dosage, l’affinité avec le sol et les conditions météorologiques à la mise en œuvre.

Contrôles

Les contrôles suivants ont été réalisés par le laboratoire de Guintoli :

- Le contrôle de la teneur en eau naturelle du sol a été réalisé avant, pendant et après le traitement ;

- Le contrôle de l’épandage du liant s’est fait par pesées de bâches et celui des recouvrements à raison de six mesures par jour et par poste ;

- Pour le malaxage, le contrôle de la finesse de la mouture, de l’homogénéité et de la profondeur a été réalisé visuellement ;

- En ce qui concerne le compactage, l’objectif était q3 pour les couches de forme et q4 pour les PST et les remblais courants. Ces contrôles ont été réalisés avec un gamma-densimètre ;

- Les contrôles géométriques ont été effectués par levés topographiques au théodolite par profils ;

- Le Cerema avait été pressenti pour réaliser les contrôles de portance de la couche de forme et de la PST à l’aide d’un déflectographe. Mais, pour des raisons liées à l’organisation du chantier, c’est Next Road qui a finalement effectué les contrôles de déflexion à la poutre de Benkelman. Les résultats obtenus à quatorze jours montraient que le traitement était homogène et que le niveau de la déflexion était conforme.

Bon à savoir

Le liant ECOPlanet

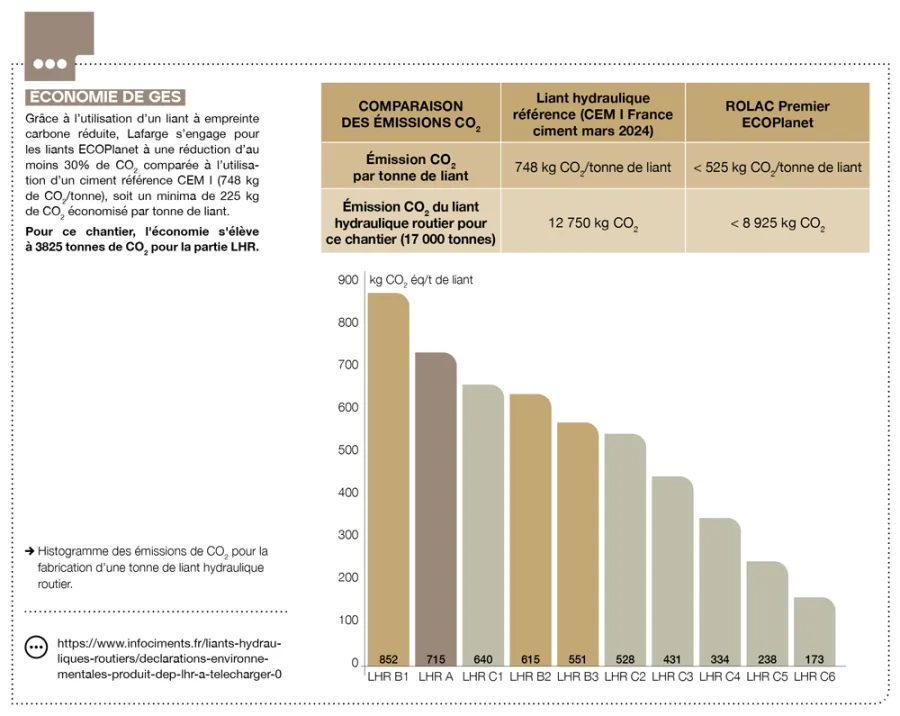

L’utilisation du liant ECOPlanet, avec une empreinte carbone inférieure à 525 kg CO2 eq./tonne, a permis de réduire d’environ 3800 tonnes l’empreinte carbone liée au LHR sur ce chantier, comparée à une solution avec un liant de référence.

17 000 tonnes de Rolac Premier ECOPlanet livrées par Lafarge

« Nous avons une large gamme de liants géotechniques avec une palette d’utilisations étendue à beaucoup de sols et nous venons de l’étoffer avec une nouvelle famille de liants portant le label ECOPlanet », précise Christophe Saulenier, le responsable commercial ciment infrastructure de la région Grand Sud de Lafarge Ciments.

Les entreprises s’y retrouvent en fonction de l’usage qu’elles en font. Dans le cadre spécifique du chantier de la déviation de Roumazières, Guintoli avait prévu d’utiliser le Rolac Optimum, qui jouit d’une excellente réputation et qui donne entière satisfaction aux clients. Il s’agit d’un liant polyvalent et à la cinétique rapide, que les entreprises recherchent, car il a un bon rendement et permet l’optimisation du dosage en liant. Mais, sur proposition de Lafarge, Guintoli, la Dirco et la Dreal ont accepté de lui substituer le Rolac Premier ECOPlanet aux qualités environnementales reconnues.

« Le liant utilisé est un Rolac Premier ECOPlanet, fabriqué localement dans notre usine de broyage de La Couronne, sise à environ 58 km du chantier. Sa composition, avec une proportion adéquate de clinker, a été élaborée pour garantir à la fois une montée rapide en performances mécaniques, un délai de maniabilité adapté aux travaux de terrassement et une émission de gaz à effet de serre maîtrisée : réduction des émissions de CO2 d’au moins 30 % par rapport à un liant de référence (752 kg de CO2 éq/tonne) », ajoute Christophe Saulenier.

« Le liant utilisé est un Rolac Premier ECOPlanet, fabriqué localement dans notre usine de broyage de La Couronne, sise à environ 58 km du chantier. Sa composition, avec une proportion adéquate de clinker, a été élaborée pour garantir à la fois une montée rapide en performances mécaniques, un délai de maniabilité adapté aux travaux de terrassement et une émission de gaz à effet de serre maîtrisée. »

Au total, ce sont 17 000 t qui ont été livrées sur une période de dix mois (de juillet 2023 à avril 2024). Les cadences de livraison ont été très variables selon l’avancée des travaux.

« Concernant les livraisons, la période la plus intensive s’est concentrée sur le mois d’avril 2024, où, durant seize jours, 4 000 tonnes de liant ont été livrées à raison de 250 t/j, ce qui représente dix camions-citernes par jour », explique Christophe Saulenier.

Cela sous-entend une logistique irréprochable. « En effet, la logistique a été un élément-clé de la réussite de ce chantier pour Lafarge. La bonne communication entre les équipes de Guintoli, la logistique et l’usine de broyage de La Couronne a permis la fluidité des livraisons », conclut Christophe Saulenier.

Bilan

Malgré un hiver 2023-2024 rigoureux (marqué de nombreux jours de pluie successifs), le chantier s’est bien déroulé, et ce grâce à une bonne organisation et à la forte mobilisation des moyens humains et matériels de Guintoli ainsi que de ses sous-traitants et fournisseurs. La solution technique de l’entreprise – qui a consisté à réaliser une plate-forme de haute qualité PF4 – a permis de gagner en coûts et en impacts environnementaux. Ce beau projet sera mis en circulation au deuxième trimestre 2025.

« Pour moi, c’est une première expérience que de mener un chantier avec un objectif de plate-forme de haute qualité PF4. Je suis heureux que cette opération se soit bien déroulée et satisfait du résultat. Je le dois sûrement à l’équipe de mise en œuvre, mais aussi à la contribution efficace de tous les intervenants (Dreal Nouvelle-Aquitaine, Dirco, fournisseurs, sous-traitants, etc.) », précise Arnaud Lacrouts.

De l’avis de tous – de la maîtrise d’ouvrage à l’entreprise, en passant par la maîtrise d’œuvre –, le choix du traitement du sol avec un LHR a été bénéfique.

« Le choix d’une plate-forme PF4 est pertinent, mais il nécessite une maîtrise totale de la technique à tous les stades du projet : de la conception à la mise en œuvre, en passant par les études et les contrôles. »

« Il a permis de réutiliser et de valoriser les matériaux du site, mais aussi de limiter le recours à l’apport de matériaux extérieurs, abaissant les coûts et les impacts du transport. En outre, ce chantier a été un défi du point de vue de l’organisation (en particulier au regard de la longueur du tracé et des nombreux ouvrages qui le jalonnent) et du respect des enjeux environnementaux durant les travaux, puis en raison de la mise en place de mesures compensatoires », ajoute Frédéric Masse.

En outre, le fait d’avoir opté pour une plate-forme support performante PF4 s’est révélé un choix pertinent sur les plans technique, économique et environnemental.

« Le choix d’une plate-forme PF4 est pertinent, mais il nécessite une maîtrise totale de la technique à tous les stades du projet : de la conception à la mise en œuvre, en passant par les études et les contrôles », conclut Éric Berte.

COMMENTAIRES

LAISSER UN COMMENTAIRE