Planchers en béton précontraint pour le bâtiment : une solution performante pour la RE 2020

Utilisés en alternative au béton armé, les planchers en béton précontraint par post-tension, peu développés en France, présentent de nombreux atouts économiques et environnementaux pour la construction des bâtiments. Leur résistance mécanique importante permet en effet de créer de grandes portées entre appuis, ce qui libère de vastes surfaces de planchers sans poteau. Nécessitant moins de béton et d’armatures passives en acier que des structures classiques à durabilité et résistance égales, les structures, plus fines, permettent une réduction des émissions de CO2 jusqu’à 25 %. Un argument de poids à l’heure de la RE 2020. Explications.

Procédé inventé par le célèbre ingénieur Français, Eugène Freyssinet en 1928, le béton précontraint a révolutionné l’art et la science de la construction. Cette technique, qui augmente durablement la résistance des structures (voir encadré 1), permet notamment d’allonger les portées entre appuis ou d’affiner les éléments porteurs, en comparaison de procédés plus classiques comme le béton armé. Généralement associée aux ouvrages de génie civil, en particulier les ponts de grandes portées ou les équipements exceptionnels comme les enceintes nucléaires ou les stades, son utilisation dans le bâtiment est souvent peu connue en France.

Une technique adaptée à tout type de bâtiment

Or, elle est pourtant largement plébiscitée par de nombreux pays, notamment en Amérique du Nord, en Asie et au Moyen-Orient. « Dans le monde, 3 à 4 millions de m2 de poutres et de planchers précontraints de bâtiment sont réalisés chaque année », illustre Thibault Hilly, Directeur de l’agence Grands Projets, Câbles & Manutentions de Freyssinet France (VINCI Construction), référence mondiale de la précontrainte. La technique trouve un intérêt pour les bâtiments de grande hauteur, dont la tour Hekla à La Défense, constitue un exemple récent et spectaculaire (voir encadré 2), mais aussi pour les bâtiments courants (tertiaire, logements...), ou certains équipements, comme les hôpitaux, les parkings... « En réalité, le béton précontraint, et en particulier précontraint par post-tension, trouve un intérêt à chaque fois que la conception fonctionnelle ou l’intention architecturale du bâtiment exige de grandes surfaces ininterrompues de planchers », résume Ivica Zivanovic, Président du SEDIP (Syndicat des Entreprises Distributrices de Précontrainte par Post-tension).

Des émissions de gaz à effet de serre diminuées de 25 % à la construction

En améliorant les caractéristiques mécaniques du béton et de l’acier, la précontrainte par post-tension permet en effet de limiter la quantité de poteaux, offrant des volumes et des surfaces de planchers maxima pour une surface au sol donnée. Cette optimisation a des conséquences vertueuses sur le bilan écologique du projet. En assurant une meilleure répartition des contraintes au cœur de la structure, le procédé permet en effet de réduire l’épaisseur de béton des éléments porteurs – poutres et dalles. De plus, la compression générée par la précontrainte diminue la quantité d’armatures passives nécessaires tout en augmentant la durabilité de l’ouvrage. « Le béton étant comprimé au jeune âge, les fissurations sont moins importantes que celles du béton armé, ce qui limite les risques de carbonatation et, par conséquent, augmente la durée de vie de l’ouvrage », précise Thibault Hilly. Au total, à résistance égale et durabilité supérieure, « la construction des structures horizontales d’un bâtiment en béton précontraint par post-tension réduit jusqu’à 25 % les émissions de gaz à effet de serre en comparaison de structures en béton armé », assure Ivica Zivanovic. Mais l’intérêt écologique s’étend aussi à la phase d’exploitation. « La diminution des épaisseurs de planchers permettent, à surface et volumes utiles égaux, de réduire la surface de façade de manière non-négligeable. Si bien que les déperditions thermiques avec l’extérieur sont alors moins importantes. »

Ces arguments environnementaux pèsent de tout leur poids à l’heure où la réglementation environnementale RE 2020, en vigueur depuis le 1er janvier 2022, impose une limitation de l’impact carbone des bâtiments sur l’ensemble de leur cycle de vie, et notamment pendant les phases de construction et d’exploitation.

Une diminution des coûts réels globaux pour le maître d’ouvrage

D’un point de vue économique, le recours à la post-contrainte dans un bâtiment génère des gains à chaque étape du projet. Côté programmatique, le maître d’ouvrage peut bénéficier d’une plus grande surface utile. La diminution des épaisseurs de planchers lui permet par ailleurs, pour les immeubles de moyenne et grande hauteur, de gagner un étage tous les 13 étages construits. Ainsi, 14 étages, au lieu de 13, pourront être intégrés dans un immeuble pour le même volume d’enveloppe, à surfaces de planchers et volumes utiles identiques. Le gain sur les matériaux en superstructure conduit à réduire les descentes de charges et permet d’optimiser le système de fondation. Enfin, la présence de grands plateaux favorise la réversibilité des usages au fil du temps, l’absence de poteaux intermédiaires permettant de moduler plus facilement les aménagements intérieurs.

En phase de construction, certaines étapes de mise en œuvre sont allégées – suppression des coffrages des retombées de poutre, réduction ou suppression des joints de dilatation – ou simplifiées – gestion des réservations pour les réseaux. Enfin, tout au long de la vie de l’immeuble, le maître d’ouvrage diminue ses charges d’exploitation et d’entretien. « Au final, une étude économique comparative réalisée pour chaque projet démontre la diminution des coûts réels globaux pour le donneur d’ordres », résume Ivica Zivanovic.

Une intégration facile dans les études amont

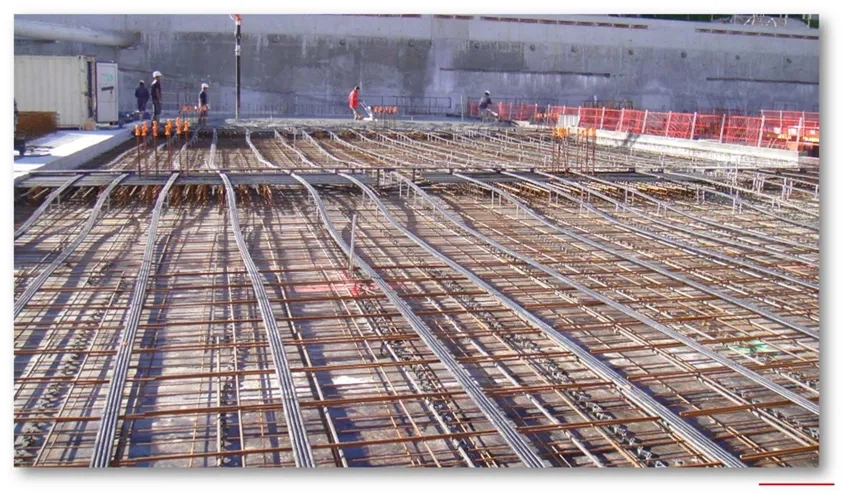

Côté chantier, les étapes de construction d’un plancher précontraint par post-tension sont identiques à celles d’un plancher classique en béton armé – coffrage, ferraillage, coulage. Hormis l’intégration des ancrages avec leur accès et des dispositions de ferraillage particulières, une seule étape est ajoutée, celle de la mise en tension avant décoffrage, réalisée par le personnel qualifié d’une entreprise spécialisée.

On le perçoit, les atouts des structures en béton précontraint par post-tension sont très nombreux. Alors pourquoi le procédé n’est-il pas davantage utilisé en France ? « C’est une question de culture technique et travaux, estime Ivica Zivanovic. Les bureaux d’études et les architectes ont tendance à appliquer les conceptions classiquement utilisées, et les entreprises ont des à priori sur la complexité supposée de la précontrainte. Mais en réalité, si elle est prise en compte suffisamment en amont, l’intégration de la précontrainte dans les études de conception et en phase de travaux ne pose pas plus de difficultés qu’une conception classique en béton armé. »

Qu’est-ce que le béton précontraint ?

Le béton est un matériau très résistant à la compression, mais il a une faible résistance à la traction. Cela signifie qu'il peut facilement se fissurer et se rompre sous l'effet de charges de traction élevées. Pour remédier à ce problème, le béton précontraint a été développé. Cette technique de construction consiste à comprimer préalablement le béton, à l'aide de câbles ou de barres d'acier (armatures), avant de le soumettre à des charges d'exploitation. Cette précontrainte permet d'améliorer la résistance du matériau et de réduire les déformations dues aux charges appliquées. Le béton précontraint est ainsi moins sujet aux fissures et à la déformation, offrant une meilleure durabilité et une résistance accrue aux efforts. On distingue deux technologies différentes : la précontrainte par pré-tension et la précontrainte par post-tension. La première consiste à tendre les armatures avant que le béton ne soit coulé, puis à les relâcher une fois que le béton a atteint une résistance suffisante. La seconde consiste pour sa part à couler le béton autour de gaines vides préalablement positionnées là où les armatures de précontrainte seront installées. Une fois le béton suffisamment résistant, les câbles d’acier sont alors insérés dans les gaines, puis tendus et ancrés. Les gaines sont ensuite généralement injectées avec du coulis de ciment. Cette méthode permet de s’adapter aux conditions spécifiques du site.

Dalles en béton précontraint

Les 46 étages de la tour Hekla diminuent leur empreinte carbone de 30 %

L’utilisation de planchers en béton précontraint par post-tension trouve une illustration spectaculaire sur le projet de la tour Hekla, conçue par l’architecte Jean Nouvel, et nouveau point culminant du quartier d’affaires de la Défense.

Les planchers des 46 niveaux de cette tour haute de 220 mètres étaient initialement formés d’un système associant des dalles alvéolaires préfabriquées (DAP) et des poutres métalliques. « Cette approche présentait plusieurs inconvénients, explique Thibault Hilly, Directeur de l’agence Grands Projets, Câbles & Manutentions de Freyssinet France (VINCI Construction). D’une part, le calepinage complexe de la tour imposait une géométrie unique à chaque dalle préfabriquée et, d’autre part, la mixité des structures rendait l’exécution compliquée. Nous avons alors proposé à VINCI Construction France de remplacer ce système par des dalles en béton précontraint par post-tension. » Une proposition vite acceptée tant les avantages étaient nombreux : « Les dalles en béton précontraint permettaient de disposer d’un mode constructif unique pour tous les niveaux, sans recourir aux structures métalliques. Par ailleurs, la méthodologie de mise en œuvre garantissait une sécurisation des cycles de production et, in fine, une construction économique et respectueuse des délais imposés par le maître d’ouvrage. Enfin, en permettant la suppression des poutres périphériques et en diminuant l’épaisseur initiale des planchers, cette solution réduisait le poids de la structure et les descentes de charges dans les fondations. »

Cette optimisation des quantités de matériaux nécessaires (béton et armatures d’acier) ont également permis de réduire drastiquement les émissions de CO2 des planchers. « Nous avons pu réduire leur empreinte carbone de 30 %. Si nous avions eu recours au béton très bas carbone, qui n’était pas encore disponible à l’époque, nous aurions atteint une réduction de 55 % ! », conclut Thibault Hilly.

Guide du SEDIP. Vous saurez tout sur la précontrainte dans le bâtiment !

Pour tout savoir sur les structures en béton précontraint par post-tension appliquées au bâtiment, le SEDIP a publié le guide « La précontrainte dans le bâtiment. Une technique qui s’inscrit dans le développement durable ». Destiné aux maîtres d’ouvrage, aux bureaux d’études et aux entreprises, il est disponible sur le site d’EGF.BTP.

Également disponible, un cahier technique édité par EGF.BTP intitulé « La précontrainte en bâtiment ».

Crédits photos : Benoit Diacre, NBBJ Architects, FREYSSINET

COMMENTAIRES

2 COMMENTAIRES