Le béton compacté routier (BCR) : le renouveau d’un matériau performant

En surface ou sous l’enrobé, le béton compacté routier (BCR) fait l’objet d’une évolution continue et se développe dans plusieurs domaines des infrastructures de mobilité. En effet, combinant l’avantage d’une mise en œuvre rapide et mécanisée (matériels routiers) et d’une formulation optimisée en liant, le BCR offre aujourd’hui une solution performante et durable répondant aux attentes environnementales et économiques. Le développement des BCR à l’international est très significatif ces dernières années. Un peu plus de trente ans après une première publication par Cimbéton, ce numéro de Routes Info fait le point.

Introduction

L’emploi des matériaux traités aux liants hydrauliques a été intense de 1960 à 1970 environ et, en particulier, pour la réalisation des renforcements coordonnés sur les routes à moyen et fort trafics.

D’autre part, après les chocs pétroliers de 1973 et 1979, la France s’est attachée à améliorer la compétitivité du béton routier. L’une des principales directions explorées a été celle du béton compacté routier (BCR) (circulaire de la direction des routes, février 1980), et ce en raison de :

• L’existence d’un parc important de matériel routier traditionnel, adapté au compactage des couches de chaussées ;

• La possibilité de travailler sous circulation, que permet ce type de matériau ;

• L’obtention de caractéristiques comparables à celles du béton de ciment pervibré et, en particulier, des performances mécaniques très élevées.

Le regain d’intérêt impulsé par les pouvoirs publics a été de courte durée, car, à partir du milieu des années 1980, les BCR, tout comme les autres matériaux hydrauliques, ont connu une désaffection, largement due à la baisse du prix du bitume, aux problèmes d’entretien liés à la remontée des fissures de retrait à la surface des couches de roulement bitumineuses et à la difficulté d’obtention d’un bon uni et d’un état de surface esthétique.

Depuis 2004, le contexte économique a de nouveau évolué en faveur du BCR, avec la hausse du brut et celle, corrélative, du bitume. Par ailleurs, les liants hydrauliques routiers (LHR) se sont diversifiés, les techniques de lutte contre la remontée des fissures se sont développées et, enfin, de nouveaux produits ont été mis au point pour améliorer à la fois l’uni et le rendu esthétique ainsi que l’adhérence et la durabilité de surface.

Aujourd’hui, le BCR, en tant que matériau, est défini dans la norme NF P 98 128. Son dimensionnement est couvert par la norme NF P 98 086. Sa mise en œuvre, quant à elle, est couverte par la norme NF P 98 115. De nombreux documents techniques ont été publiés auparavant par le réseau scientifique et technique, dont les principaux sont :

• « Recommandation pour la réalisation des chaussées en béton compacté » (Sétra/LCPC, 1985) ;

• « Béton compacté : conception et dimensionnement » (note d’information, n° 18, Sétra/LCPC, 1985) ;

• Rapport du projet national BaCaRa (1988-1996) sur le béton compacté au rouleau, avec application aux barrages.

Compte tenu de tous les progrès réalisés ces dernières années, il est intéressant de faire le point des connaissances actuelles et de réévaluer les possibilités offertes par le BCR comme matériau d’aménagement pour des ouvrages de mobilité, alliant des avantages à la fois techniques, économiques et environnementaux.

« De nombreuses communautés techniques dans une grande diversité de contextes forgent la notoriété de cette technique de par ses atouts de performance mécanique, d’environnement, d’aspect “bas carbone”, d’économie et d’acceptabilité locale, notamment. Je suis convaincu de son potentiel et de l’intérêt de l’intégrer pleinement, dès l’amont des projets, dans la riche palette des techniques routières et urbaines disponibles, seule ou en partage harmonieux avec d’autres. »

Jean-Pierre Christory

Le matériau béton compacté routier

Introduction

Le BCR est un matériau qui s’apparente à un béton pervibré par ses caractéristiques mécaniques et qui se rapproche des graves hydrauliques par la manière dont il est mis en œuvre. Il est composé d’un liant hydraulique (ciment ou LHR), d’une grave reconstituée, d’eau, éventuellement d’adjuvants, et formulé pour avoir un affaissement nul. Sa mise en œuvre nécessite un compactage externe plus ou moins prononcé en fonction de sa formulation afin de lui procurer une compacité maximale.

La composition du BCR

Le BCR est obtenu avec les mêmes éléments de base que le béton pervibré classique ou la grave hydraulique, à savoir un mélange de plusieurs constituants.

Le liant

Un dosage minimal est indispensable pour satisfaire les exigences de résistance mécanique et de durabilité. Il est de type hydraulique et c’est généralement un ciment pour les BCR utilisés en couche de roulement, un LHR pour les BCR utilisés en assise.

• Un ciment conforme aux normes NF EN 197-1, NF EN 197-5 et NF EN 197-6 ;

• Un LHR conforme aux normes NF P 15 108 et NF EN 13282 partie 1 ou 2.

En fonction des performances mécaniques recherchées et des délais de remise en circulation, le dosage en liant se situe habituellement :

• Entre 8 et 12 % du poids sec des granulats, pour les BCR 0/14 mm et 0/20 mm ;

• Entre 5 % et 12 % du poids sec des granulats, pour les BCR 0/31,5 mm et 0/63 mm.

Les granulats

Les granulats constituent 75 à 85 % du volume total et peuvent être roulés (sable siliceux) ou préférentiellement concassés (sable calcaire, gravier, grave, etc.). On utilise une grave 0/D, dont la granularité tient compte de la destination (assise ou roulement) et de l’épaisseur de la couche, et dont la dimension D est limitée, pour des exigences en matière de qualité de surface, à :

• 14 à 20 mm pour les applications à caractère routier ou les aménagements de mobilité ;

• 20 à 63 mm pour les applications de type plate-forme industrielle, commerciale ou logistique.

La grave 0/D est généralement reconstituée à partir de plusieurs fractions granulométriques et doit être conforme aux fuseaux spécifiés dans la norme NF P 98 128. Les caractéristiques des granulats sont définies par les normes NF EN 13242 et NF P18-545 et complétées par des critères relatifs à l’angularité des gravillons et des sables.

Les caractéristiques intrinsèques et de fabrication des granulats utilisés dans les BCR dépendent de l’usage (couche de fondation, couche de base ou de surface) et du niveau des sollicitations (classes de trafic Ti, charges spéciales). Ces caractéristiques sont codifiées dans le tableau 1 de la norme NF P 98 128.

L’eau

Elle est conforme à la norme NF P 98 100. Le BCR étant un béton sec à affaissement nul, sa teneur en eau est en général comprise entre 5 et 10 %.

Éventuellement, les adjuvants

Les adjuvants sont utilisés dans des proportions spécifiques et avec précaution. En effet, la durée courte de malaxage et la faible quantité d’eau limitent leur effet, d’où la nécessité d’augmenter le dosage pour en accroître l’efficacité.

Les plus courants sont des retardateurs de prise, permettant d’augmenter la durée de transport et de mise en place, de maintenir longtemps la consistance recherchée ou de ménager la contrainte des reprises de bétonnage du BCR. Le retardateur de prise est choisi par référence à la norme NF P 98-115.

Les adjuvants plastifiants/réducteurs d’eau peuvent également être utilisés pour :

• Améliorer l’efficacité du liant par une meilleure défloculation des grains du ciment ;

• Optimiser la compactibilité du matériau et réduire ainsi les matériels et temps de compactage, tout en garantissant des compacités élevées ;

• Augmenter, dans certains cas, le délai de maniabilité.

Les accélérateurs de prise sont peu utilisés, éventuellement par temps froid et sous contrainte de remise en service rapide.

Les superplastifiants ou fluidifiants sont généralement exclus, car ils peuvent générer de réelles problématiques pour le maintien d’une ouvrabilité adaptée (affaissement nul) et provoquer du ressuage ou une déformation excessive lors du compactage.

Bon à savoir

Le BCR est réputé pour ses performances mécaniques et sa durabilité face aux sollicitations provoquées par les charges et les conditions climatiques. Il résiste également aux fuites de carburant et d’huile de moteur.

En outre, grâce à ces qualités, le BCR ne nécessite que très peu d’interventions, d’où un coût d’entretien faible. Cela représente, aux yeux d’un gestionnaire, un avantage économique non négligeable.

Étude de formulation

// Composition du mélange

> Granulats en plusieurs fractions : exemple en trois fractions 0/2, 6/16, 11/22.

> Liant : ciment ou LHR.

> Eau.

Objectif : compacité à l’OPM supérieure ou égale à 0,80.

// Performances mécaniques

Résistance à la traction directe Rt et module E à 360 jours pour déterminer la classe mécanique du BCR, T4 ou T5, conformément à la norme NF P 98 128 « Béton compacté routier ».

Pour les BCR confectionnés avec des LHR, les valeurs de résistance à la traction et du module à 360 jours peuvent être déduites à partir des valeurs de Rt et de E mesurées à 60 jours, en appliquant des coefficients de correspondance (valables uniquement pour les mélanges réalisés avec des LHR) et qui sont :

• Rt360j = Rt60j / 0,78

• E360j = E60j / 0,82

Pour les BCR confectionnés avec d’autres liants hydrauliques, les études doivent être conduites à l’échéance de 360 jours, avec toutefois la possibilité de se satisfaire d’échéances plus courtes, si l’objectif de performances recherché est atteint (coefficient de correspondance égal à 1).

Les avantages du BCR

L’utilisation du BCR pour la réalisation de routes, de plates-formes industrielles, commerciales ou logistiques et d’infrastructures de mobilité suscite un intérêt croissant en France et dans le monde. Ce succès tient à ses multiples avantages. En premier lieu, la polyvalence : il permet de réaliser une vaste gamme de voies – de l’autoroute à la chaussée urbaine, en passant par les axes secondaires ou les voies rurales, forestières, agricoles ou de lotissement –, des infrastructures pour la mobilité active et des plates-formes industrielles, commerciales et logistiques.

En second lieu, la durabilité et les nombreux avantages spécifiques procurés aux usagers, qui donnent satisfaction aux maîtres d’œuvre et aux maîtres d’ouvrage. Les points forts sont :

• Un niveau de service élevé, associé à un haut niveau de sécurité (adhérence par tous les temps, absence d’orniérage, visibilité claire due à une bonne réflexion de la lumière) ;

• Performances mécaniques élevées : le BCR est réputé pour sa résistance et sa durabilité, mais cumule de nombreux autres avantages ;

• Un bilan économique et environnemental favorable à long terme, procuré par sa durabilité (résistance à la chaleur, au froid et au gel), sa solidité (résistance aux charges, à l’érosion et aux agressions chimiques) et son entretien réduit, le tout associé à des formulations optimisées du point de vue du dosage en liant ;

• Une mise en œuvre furtive grâce aux matériels routiers ; et une montée en résistance accélérée, comparée à un béton traditionnel (effet du compactage externe qui réduit la compacité du matériau et favorise l’hydratation cimentaire à jeune âge) ;

• Une intégration environnementale, avec la possibilité d’utiliser des granulats locaux ;

• Un cadre normatif : NF P98-128, NF P98-11.

La formulation du BCR

Elle est établie dans le cadre d’une étude de laboratoire. Elle vise à établir des formules de composition du BCR, notamment la nature du liant et son dosage ainsi que les dosages en eau et en adjuvants, permettant aux mélanges obtenus d’atteindre les performances physiques et mécaniques requises.

Spécifications se rapportant au mélange

Les spécifications dépendent de la granularité du mélange :

• Pour les BCR dont la granularité est située entre 0/14 et 0/20 mm, la composition du mélange est définie selon la méthodologie indiquée dans la norme NF P98-114-1, complétée par des fuseaux granulaires 0/14 et 0/20, définis dans l’Annexe A (normative) de la norme NF P 98 128. Le fuseau de spécification concerne le mélange « granulats + liant » et comporte les zones 1 et 2. Le mélange devra se situer dans la zone 1, pour les chaussées dont le trafic est supérieur ou égal à T3. Mais le mélange pourra se situer dans la zone 2, pour les chaussées dont le trafic est inférieur à T3. La courbe granulométrique retenue doit conduire à une compacité à l’Optimum Proctor Modifié supérieure ou égale à 0,80.

• Pour les BCR 0/20, 0/31,5 mm et 0/63 mm, la composition du mélange est définie selon une méthode spécifique, fondée sur la maniabilité du mélange frais, déterminée au consistomètre Vébé selon la norme NF EN 12350-3 et complétée par des fuseaux granulaires 0/20, 0/31,5 et 0/63 définis dans l’Annexe B (informative) de la norme NF P 98 128.

La courbe granulométrique et la teneur en eau totale choisie doivent conduire à l’obtention d’une maniabilité comprise entre 15 s et 25 s au consistomètre Vébé. À la maniabilité retenue au sein de cet intervalle correspondent une masse volumique sèche et une teneur en eau optimales, qui deviendront celles de référence pour les contrôles.

Spécifications sur les performances mécaniques

Elles dépendent de la nature et de la destination du mélange :

Pour les BCR utilisés en assise et dont la granularité est située entre 0/14 et 0/20 mm

Les performances mécaniques prises en compte sont les valeurs à 360 jours de la résistance à la traction directe Rt360 et du module d’élasticité E360 (cf. norme NF EN 13286-40), estimées à partir d’éprouvettes fabriquées en laboratoire, conformément à la norme NF P 98-114-1.

Les BCR 0/14 mm et 0/20 mm sont répertoriés en deux classes T4 et T5, selon la position du point représentatif du couple (Rt360 ; E360) sur le graphique de la figure C.1 de l’Annexe C de la norme NF P 98 128.

Pour les BCR confectionnés avec des LHR, les valeurs de résistance à la traction et du module à 360 jours peuvent être déduites à partir des valeurs de Rt et de E mesurées à 60 jours, en appliquant des coefficients de correspondance (valables uniquement pour les mélanges confectionnés avec des LHR) et qui sont :

• Rt360j = Rt60j / 0,78 ;

• E360j = E60j / 0,82.

Pour les BCR confectionnés avec d’autres liants hydrauliques, les études doivent être conduites à l’échéance de 360 jours, avec toutefois la possibilité de se satisfaire d’échéances plus courtes, si l’objectif de performance recherché est atteint (coefficient de correspondance égal à 1).

Pour les BCR utilisés en assise ou en surface et dont la granularité est 0/20 mm, 0/31,5 mm et 0/63 mm

Il n’existe pas de classes mécaniques définies. Les performances mécaniques, qui sont le module d’élasticité E et la résistance à la traction directe Rt, permettent de dimensionner au cas par cas des structures de plates-formes sollicitées par des charges spéciales. Ces valeurs sont mesurées soit :

• Par l’essai de traction directe ;

• Par l’essai de compression simple pour le module élastique E, associée à la compression diamétrale pour mesurer Rit. Dans ce cas, Rt est donnée par la relation suivante : Rt = 0,8 x Rit.

Pour procéder au moulage des éprouvettes diabolos ou cylindriques 16 mm × 32 mm avec des mélanges 0/63 mm, il est nécessaire d’écrêter préalablement le mélange frais, liant compris, à 31,5 mm. Les éprouvettes sont moulées :

> En laboratoire par vibro-compression (Rt, E) ;

> En laboratoire ou sur chantier à l’aide du consistomètre Vébé, équipé de contre-moules (Rit, E).

Pour les BCR utilisés dans la confection de couches de fondation de structures de chaussées en béton

Les performances mécaniques particulières, qui sont la résistance en traction indirecte Rit à 28 jours et le module en compression Ec à 28 jours, permettent de garantir la non-érodabilité de la couche de fondation des structures en béton. La résistance en traction indirecte et le module en compression à 28 jours doivent vérifier les valeurs de référence suivantes :

• Rit à 28 j ≥ 2,1 MPa ;

• Ec à 28 j ≥ 20 000 MPa.

Pour les BCR utilisés en surface et destinés à se substituer à une couche de roulement en béton traditionnel, généralement de granulométrie inférieure à 20 mm

La définition des classes de performances mécaniques pourra correspondre aux catégories indiquées dans la NF P 98-170 et/ou la NF EN 206 +A2/CN. Les éprouvettes testées auront été, dans ce cas, soit moulées à l’Optimum Proctor Modifié en laboratoire par vibro-compression ou sur site avec un marteau vibrant ou encore prélevées par carottage. Pour la réalisation d’essais en compression, une préparation de l’état de surface sera nécessaire, comme pour les bétons pervibrés, par surfaçage ou rectification.

Cette application particulière du BCR en couche de roulement, bien que très développée à l’international, ne fait pas encore l’objet d’un référencement normatif en France et n’est donc pas couverte par la norme NF P 98-128.

Spécifications sur la teneur en eau

L’hydratation correcte des matériaux cimentaires est souvent la clé de la réussite.

En effet, la présence de liant hydraulique insuffisamment hydraté va limiter le développement des performances du matériau et, inversement, une quantité d’eau trop importante va créer une porosité limitant le développement des performances escomptées. Cette eau est également nécessaire pour assurer la mise en œuvre et optimiser le compactage du matériau.

Dans le cas des BCR, la quantité d’eau nécessaire est généralement déterminée via l’essai de Proctor Modifié. Pour les BCR avec des dosages en liant supérieurs à 7 ou 8 %, la susceptibilité du matériau aux écarts de teneur en eau peut devenir importante ; il faudra donc veiller à doser finement cette eau lors de la fabrication. Des écarts de dosage en eau supérieurs à 10 l par m3, tels que mesurés en centrale à béton, peuvent conduire à des plasticités de mise en œuvre non conformes.

Un essai visuel régulièrement pratiqué consiste à former une boule de matériau dans le creux de sa main et à vérifier que celle-ci se tient correctement, sans se déformer.

Conception et dimensionnement du BCR

Conception des chaussées en BCR

Une chaussée en BCR peut être classée dans la catégorie des chaussées en dalles de béton pervibré, non armé et à joints non goujonnés, du fait de la similitude des caractéristiques mécaniques (module d’élasticité et résistance mécanique). La conception d’une chaussée en BCR, qui s’apparente à celle d’une chaussée en béton pervibré, nécessite donc le respect de règles de l’art spécifiques et la mise en place de dispositions constructives adéquates.

Typologie des chaussées en BCR

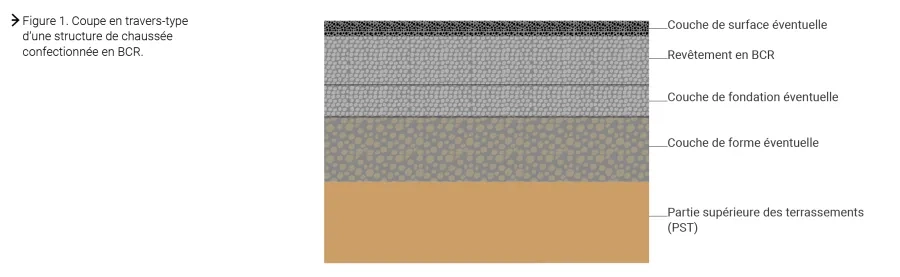

La typologie de la structure de chaussée en BCR dépend de plusieurs facteurs et, en particulier, du niveau du trafic et des caractéristiques du support. En principe, une chaussée en BCR comporte, à partir du sol support, les couches suivantes :

• Une couche de forme, éventuellement, dont le rôle est d’atteindre les exigences de qualité requises :

> À court terme, pour la réalisation des couches d’assise de chaussée (portance, traficabilité, nivellement, protection du sol support vis-à-vis des intempéries) ;

> À long terme, pour le dimensionnement de la chaussée (homogénéisation de la portance et pérennité, drainage) et sa protection contre le gel, le cas échéant (non-pénétration du gel dans le sol support).

La couche de forme peut être réalisée en matériaux traditionnels ou alternatifs à performances mécaniques équivalentes, en respectant les critères environnementaux spécifiques à chaque matériau.

• Une couche de fondation, éventuellement, dont le rôle est de participer à la résistance mécanique de la chaussée et à la protection thermique de la plate-forme support.

La couche de fondation peut être réalisée en matériaux traditionnels ou alternatifs et, en particulier, en BCR (cas des chaussées à trafic intense ou à charges lourdes ou spéciales).

• Un revêtement en BCR, dont le rôle est de répartir les charges sur la couche sous-jacente (couche de fondation et/ou plate-forme support), d’imperméabiliser la structure et de contribuer à la protection thermique de la plate-forme support.

• Une couche de surface, éventuellement, dont le rôle est d’assurer l’étanchéité de la chaussée ainsi que les propriétés d’usage exigées (uni, adhérence, confort sonore, etc.) pour la sécurité et le confort des usagers.

La couche de surface, la couche de fondation et la couche de forme sont des couches éventuelles, qui peuvent ne pas être nécessaires dans certains cas et, notamment, pour des structures de chaussées à faible trafic.

Pour les plates-formes à caractère commercial, industriel ou logistique, comme pour les infrastructures de mobilité active, la couche de surface peut ne pas être nécessaire.

Les joints et le schéma de calepinage des joints

À l’instar du béton de ciment pervibré, le phénomène de retrait du BCR est naturel, normal et inévitable. Il est engendré par les facteurs suivants :

• La perte d’eau du béton frais par percolation dans le support et évaporation dans l’air (retrait hygrométrique) ;

• L’hydratation du ciment, qui s’accompagne d’une réduction de volume (retrait endogène), phénomène irréversible et permanent, et la contraction du béton frais aux jeunes âges sous l’effet de la diminution de la température ambiante journalière (entre le jour et la nuit) ;

• La contraction du béton durci sous l’effet des variations des températures ambiantes, phénomène réversible et intermittent.

Pour contrôler et organiser le retrait du BCR (irréversible et permanent), il est recommandé, si le revêtement BCR n’est pas recouvert par une couche de surface, de réaliser des joints de retrait-flexion qui ont pour but de localiser de manière précise et déterminée à l’avance la fissuration naturelle du béton. Les joints de retrait-flexion sont réalisés en créant une entaille partielle qui matérialise un plan de faiblesse, selon lequel le BCR, en cours de durcissement, est amené à se fissurer sous l’action des contraintes de traction. Si le BCR est recouvert par une couche de surface bitumineuse, un dispositif anti-remontée de fissures doit être mis en place.

« Dans un contexte de décarbonation de la construction et à cause de son faible dosage en liant hydraulique, on peut constater, au fil des dernières conférences, un fort regain d’intérêt international pour le BCR dans les chaussées. »

Thierry Sedran, UGE

En outre, la dilatation du BCR durci est un phénomène naturel, engendré par les variations des températures ambiantes, mais réversible et intermittent. Pour contrôler la dilatation et éviter d’éventuels désordres, il est recommandé de réaliser, dans certains cas ou dans certaines conditions, des joints de dilatation (ou des joints d’isolement) en créant, dans le revêtement, une discontinuité sur toute la hauteur du revêtement et dont le souffle est déterminé conformément à la note de calcul détaillée figurant dans l’annexe I du guide « Les bétons décoratifs : voiries et aménagements urbains », t. III : « Les règles de l’art », Specbea, 2019.

Enfin, on réalise des joints de construction en créant, dans le revêtement, une discontinuité, bord à bord, sur toute la hauteur du revêtement. Il y a trois raisons à cela :

• D’abord, les revêtements routiers ou d’aménagements urbains ont tous des limites physiques en plan : une largeur, une longueur, une forme simple ou complexe. Ces limites constituent le premier type de joints de construction du projet ;

• Ensuite, la méthode de construction et le matériel de l’entreprise qui exécute le revêtement imposent le second type de joints de construction : le matériel de mise en œuvre a une largeur parfois inférieure à celle du revêtement (bétonnage par demi-chaussée) ; le matériel de fabrication du béton limite la longueur de la bande mise en œuvre en une journée : il faut donc faire des joints d’arrêt de fin de journée et de fin de semaine ;

• Enfin, les ouvrages réalisés ont tous des points particuliers qui nécessitent une interruption totale ou partielle du revêtement : ouvrages d’art sous chaussées, carrefours, passages à niveau, émergences, etc. Autant d’interruptions qui nécessitent des joints de construction.

En fait, une voirie en BCR se présente comme une succession de dalles séparées par des joints ou des joints-fissures. La réalisation correcte des joints est donc une condition essentielle à la pérennité de la voirie. Les joints des voies en BCR ont pour rôle de :

• Localiser les discontinuités induites par les retraits du béton de ciment ;

• Faire face aux effets de la température lors de la mise en œuvre du béton ;

• Marquer les phases et les arrêts de chantier ;

• Gérer l’impact des discontinuités des couches inférieures ;

• Maîtriser les liaisons et interfaces avec les matériaux et équipements jouxtant le BCR ou inclus dans celui-ci. En outre, aux dilatations et aux retraits thermiques et hygrométriques du béton, d’occurrence saisonnière, se superposent les gradients thermiques et hydriques entre les surfaces supérieures et inférieures des dalles de béton, d’occurrence journalière. Il faut toujours considérer cette double temporalité : saisonnière, notamment pour les joints de dilatation, et journalière, notamment pour la maîtrise du phénomène de tuilage dans la conception et l’exécution des voies en BCR.

« Toujours avoir en tête que, dans le cadre de la décarbonation des infrastructures, une bonne infrastructure est surtout une infrastructure qui dure. »

Gilles Lacassy, DIRA

Les différents types de joints

Il existe plusieurs types de joints à réaliser dans un revêtement en BCR :

• Des joints de retrait-flexion ;

• Des joints de dilatation ;

• Des joints d’isolement ;

• Des joints de construction.

Le lecteur pourra utilement se référer aux documents suivants :

• « Les joints : règles de l’art et dispositions constructives », guide édité par le Specbea et disponible sur le site Internet www.specbea.com.

• « Tout savoir sur les joints et plans de calepinage des revêtements en béton », Routes La Revue, n° 7, éditée par Cimbéton en septembre 2023 et disponible ici.

De la nécessité de concevoir un plan de calepinage des joints

La règle d’or est que le calepinage des joints, le format des dalles et les contacts avec les émergences, les objets fonctionnels ou décoratifs de l’aménagement comme les appareillages des réseaux ou les fosses d’arbres ne s’improvisent pas au moment de l’exécution. Le dispositif de calepinage général doit être étudié avec précision, avant la remise des offres et, en tout état de cause, avant le démarrage du chantier, à l’étape d’élaboration du dossier d’exécution du maître d’œuvre. Parfois, sur demande du maître d’œuvre, l’entreprise doit proposer une étude de ces dispositions constructives et lui soumettre le projet pour approbation. Le débat porte fréquemment sur l’adéquation entre la mise en valeur du calepinage (pour renforcer le rendu esthétique de l’aménagement), d’une part, et les sujétions d’ordre technique imposées par la rhéologie des structures et du matériau BCR, d’autre part. Dans cette légitime quête du compromis, il est nécessaire de bien maîtriser les obligations techniques, dont la grande majorité est incontournable, puisqu’elles dépendent davantage de la physique des matériaux, des structures et de l’environnement que de leurs sollicitations et de leurs usages. Le principe qui sous-tend l’élaboration d’un plan de calepinage appelle au préalable les questions suivantes :

• Forme du projet : linéaire, de type route ou voirie, ou surfacique, de type aménagement de place ou de parvis ou plate-forme commerciale, industrielle ou logistique, etc. ;

• Existence ou non d’émergences : entourages d’arbres, caniveaux et avaloirs, boîtes à eau, bouches à clé, regards, etc. ;

• Dimensions géométriques en lien avec la nécessité de réaliser différents types de joints (retrait-flexion, construction, dilatation, isolement) ;

• Conception des joints en lien avec le bâti ou tout autre parti d’aménagement : joints classiques ou bandes structurantes.

En fonction des réponses, le maître d’œuvre sera amené à définir les principes et les règles de l’art que l’entreprise doit respecter pour la réussite de l’aménagement. Le plan de calepinage est réalisé par le maître d’œuvre ou, à défaut, délégué à l’entreprise, qui le soumettra au maître d’œuvre pour approbation. Il doit conjuguer les joints suivant des critères bien définis. En outre, il doit fixer les règles de l’art fondamentales d’espacement, d’angle et de géométrie de dalle (cf. Routes La Revue, n° 7, 2023).

« Des impératifs forts doivent être respectés en amont : réalisation d’un schéma de calepinage des joints à l’instar des revêtements en béton pervibré (joints de retrait, joints de construction, joints d’isolement et joints de dilatation), choix des constituants en conformité avec les normes, application des dispositions constructives en fonction du niveau du trafic escompté (surlargeur, drainage, etc.). »

Jean-Pierre Christory

Cas d’un projet linéaire

Si le projet est linéaire, mais d’une largeur inférieure à 5 m, le plan de calepinage est simple, car il suffit de tracer les joints de retrait transversaux en les espaçant d’une longueur fonction de l’épaisseur du revêtement (cf. Routes La Revue, n° 7, 2023). Tous les 5 mètres au maximum, pour une dalle de 20 cm d’épaisseur, ou tous les 3 mètres au maximum, pour une dalle d’épaisseur 12 cm.

Si le projet est linéaire, mais d’une largeur supérieure ou égale à 5 m, le dispositif doit être complété par un joint de retrait longitudinal, dès lors que le bétonnage est réalisé en pleine largeur, ou par un joint de construction, si le bétonnage est fait par demi-chaussée. En fonction de la taille de l’ouvrage et du rendement de l’entreprise, le maître d’œuvre doit être en mesure d’estimer le nombre de joints de construction à réaliser sur le chantier. Il serait judicieux de les faire coïncider avec des points particuliers, tels que les carrefours. En outre, en cas de bétonnage hivernal (température inférieure à 10 °C), il est fortement recommandé de prévoir des joints de dilatation, dont le nombre et les dimensions seront déterminés à l’aide d’une note de calcul (cf. Routes La Revue, n° 7, 2023). Si le revêtement comporte des émergences, il faut placer le joint dans le plan transversal de l’émergence, conformément aux schémas détaillés dans le n° 7 de Routes La Revue. Dans le cas d’une conception prenant en compte les lignes architecturales du bâti ou de l’environnement immédiat, le maître d’œuvre peut réaliser le plan de calepinage en remplaçant les joints par des bandes structurantes, dont la couleur et l’agencement valoriseront le projet.

Cas d’un projet « surfacique »

Si le projet est surfacique, le plan de calepinage est plus complexe. En effet, l’entreprise doit définir un plan de bétonnage prenant en compte les contraintes du projet (orientation des bandes de bétonnage et séquençage), de sorte à positionner les différents types de joints, tout en respectant les mêmes règles que dans le cas d’un projet linéaire. En cas de bétonnage hivernal (température inférieure à 10 °C), il est fortement recommandé de prévoir des joints de dilatation, dont le nombre et les dimensions seront déterminés à l’aide de la note de calcul présentée dans le n° 7 de Routes La Revue. Si le revêtement comporte des émergences, il faut placer le joint dans le plan transversal de l’émergence, conformément aux schémas détaillés dans le n° 7 de Routes La Revue. Dans le cas d’une conception prenant en compte les lignes architecturales du bâti ou de l’environnement immédiat, le maître d’œuvre peut réaliser le plan de calepinage en remplaçant les joints par des bandes structurantes, dont la couleur et l’agencement valoriseront le projet.

L’assainissement et le drainage

Dans la conception routière classique, quels que soient la structure et les matériaux constituants, l’eau peut être un élément décisif d’accélération des dégradations des structures de chaussées. C’est aussi vrai des revêtements en BCR. La présence d’eau dans les chaussées rigides est due à :

• L’infiltration par les joints et par les abords de la chaussée ;

• La remontée des eaux de la plate-forme (déblais, nappes affleurantes, points singuliers, etc.) ;

• La concentration des eaux sous le revêtement en période de dégel (eau remontant par succion en période de gel). Pour éviter les accumulations d’eau sous le revêtement en béton et les accotements ainsi que leurs effets néfastes, des dispositions constructives – maintenant classiques – sont adoptées.

La collecte et l’évacuation des eaux superficielles

Afin d’assurer la sécurité et le confort des usagers (aquaplanage, projections d’eau), mais aussi de garantir la durabilité de la structure, il faut évacuer rapidement l’eau de la surface de la chaussée. Un profil en travers adapté, avec dévers d’au moins 2 %, canalisera l’eau soit au milieu de la chaussée, soit latéralement. Celle-ci sera ensuite évacuée de façon classique par des caniveaux et des avaloirs judicieusement placés.

Le remplissage des joints

Cette disposition doit être modulée en fonction du type de voirie, du trafic et des conditions climatiques. Elle consiste à introduire, dans les joints sciés transversaux et longitudinaux, un produit imperméable, déformable, résistant et adhérent aux deux bords de la réserve. Les produits de remplissage les plus utilisés sont ceux coulés à chaud, constitués essentiellement de bitume adapté.

Les dispositifs de drainage

Il existe deux types de dispositifs de drainage :

a) Dispositifs de drainage de la plate-forme (déblais, nappes affleurantes, points singuliers, etc.).

Ces dispositifs sont à prévoir quelle que soit la classe de trafic de la voirie et utilisés à des endroits singuliers, tels que :

• Point bas du profil en long : un drain transversal, en épi, peut se révéler nécessaire ;

• Purge localisée de la plate-forme : il est souhaitable, dans ce cas, de prévoir un matériau drainant (béton poreux par exemple) en fond de forme, relié à un drain et à un exutoire ;

• Pente accentuée du profil en long sur une grande longueur : d’importants écoulements d’eau longitudinaux, au niveau du support, peuvent se produire et nécessitent des drains transversaux disposés en épi à intervalles réguliers (par exemple, tous les 100 mètres).

b) Dispositifs de drainage de l’eau due aux infiltrations superficielles.

L’eau qui a pu s’infiltrer dans la chaussée est acheminée vers les côtés et évacuée par des drains et des exutoires. À l’interface de la structure BCR-plate-forme support, la circulation de l’eau est assurée soit par gravité (écoulement le long des pentes transversales), soit à l’aide d’un complexe associant des géotextiles filtrants et drainants, placé sur toute la surface de la chaussée et permettant aussi de protéger le support contre l’érosion.

Les dispositions constructives

Pour les chaussées en BCR, on observe les mêmes dispositions constructives que pour les chaussées en béton pervibré, à savoir :

• Une fondation non érodable ;

• Des surlargeurs, en fonction du niveau de trafic, identiques à celles appliquées pour les chaussées en graves traitées aux liants hydrauliques ;

• Un drainage latéral.

Le dimensionnement

Le dimensionnement des chaussées en BCR est mené conformément à la méthode définie par le guide technique Sétra/LCPC de 1994, mais en y intégrant les hypothèses spécifiques au matériau et à la structure BCR retenues par la norme NF P 98 086 « Dimensionnement des chaussées ».

Le calcul est exécuté avec les caractéristiques des matériaux BCR, telles que définies dans la norme NF P 98 086 et synthétisées dans le tableau 1.

Les calculs ont été effectués en retenant les hypothèses suivantes : dimensionnement faible et moyen trafics – hypothèses : BCR (T4) et BCR (T5) ; taux de croissance arithmétique du trafic de poids lourds : 2 % ; durée de service : 20 ans ; interface BCR/sol collée ; interface BCR/BCR semi-collée ; ks = selon portance PF de la plate-forme ; Sh = 0,03 pour BCR/sol ; Sh = 0,01 pour BCR/fondation ; r selon trafic prévu ; CAM selon trafic prévu.

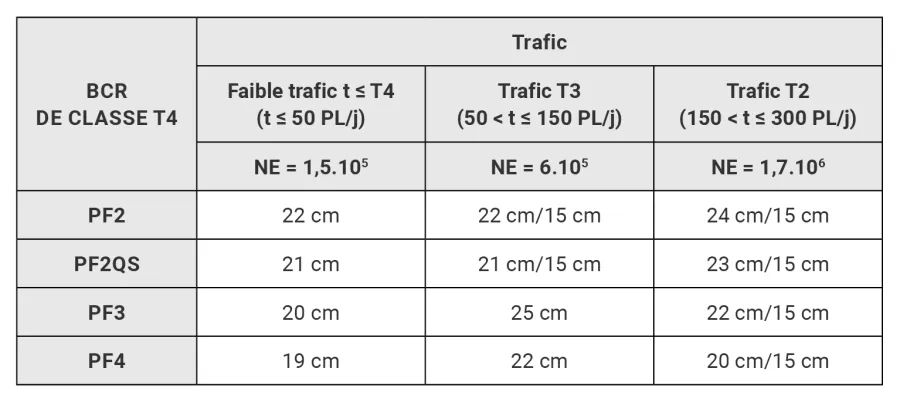

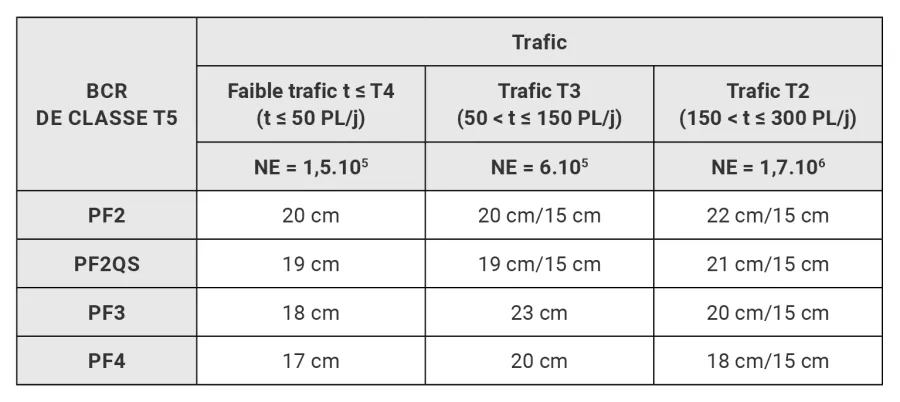

Les propositions de dimensionnement font l’objet des tableaux 2 et 3. Chacun correspond à une classe mécanique du BCR (T4 et T5) et donne le dimensionnement des structures en BCR en fonction de la plate-forme support (PF2– PF2qs - PF3 et PF4) et de la classe de trafic (T4 – T3 – T2). Le choix des paramètres d’entrée permet de lire l’épaisseur du revêtement en BCR et éventuellement celle de sa fondation (en BCR) synthétisées dans le tableau 1.

Fabrication et transport du BCR

Fabrication du BCR

Selon les possibilités locales, la fabrication du BCR s’effectue soit en centrale discontinue, du type BPE, soit en centrale continue pour grave traitée. Les granulats doivent être stockés en quantité suffisante pour éviter les variations de teneur en eau.

Pour garantir l’obtention des bons mélanges en BCR, les précautions suivantes doivent être prises.

Dans le cas d’une centrale discontinue de type BPE

Les BCR sont des bétons de consistance « terre humide » exigeant des puissances de malaxage élevées. La mise en œuvre rapide des BCR et les quantités importantes nécessaires conduisent à privilégier des centrales à béton disposant d’un volume de malaxage minimal, en phase avec les contraintes d’approvisionnement du chantier. Enfin, la maîtrise de la teneur en eau (définie lors de l’étude) est primordiale pour assurer une correcte mise en œuvre sur le site.

On retiendra donc les points suivants :

• Volume utile du malaxeur suffisant et en phase avec les débits attendus ;

• Possible réduction du volume utile du malaxeur afin de conserver une puissance de malaxage adaptée ;

• Prévoir un temps de malaxage potentiellement plus long que pour les bétons pervibrés classiques (jusqu’à deux ou trois minutes au lieu d’une minute) ;

• Éviter le stockage prolongé du matériau humide dans les silos verticaux et garantir une homogénéité de teneur en eau du même niveau que celle d’un béton routier de classe d’affaissement S1 ;

• Mélanger préférentiellement, le cas échéant, l’adjuvant à l’eau de gâchage à l’aide d’un système adéquat. Si l’adjuvant est introduit directement dans l’outil de malaxage, vérifier, lors de la phase d’étude en laboratoire, que l’efficacité est confirmée industriellement (au besoin, un léger sur-dosage sera réalisé).

Dans le cas d’une centrale continue à grave traitée

Elle doit être de type 2 amélioré et posséder au minimum trois trémies doseuses, dont l’une au moins est équipée d’un système de dosage pondéral continu. Dans le cas des BCR formulés avec des dosages en liant élevés, il faudra s’assurer que l’outil industriel est en mesure d’effectuer le dosage retenu. Deux équipements complémentaires sont nécessaires :

• Des dispositifs précis de dosage en eau et en adjuvant avec branchement sur le circuit d’eau ;

• Un malaxeur dont les bras seront mis en position dite « de freinage » afin d’augmenter le malaxage.

Transport du BCR

Quelles que soient les conditions météorologiques, le BCR doit toujours être transporté dans des camions-bennes bâchés. En effet, comme évoqué précédemment, la maîtrise de la teneur hydrique du matériau est primordiale pour assurer une mise en œuvre correcte et l’obtention des performances attendues.

« Pour les infrastructures aéroportuaires, le béton compacté au rouleau (devenu béton compacté routier dans la norme produit) est une technique qui a rendu bien des services tant en entretien que dans des usages particuliers de constructions neuves. »

François Jullemier

La mise en œuvre

Conditions de mise en œuvre

Pour que la mise en œuvre s’effectue dans les meilleures conditions, les précautions suivantes doivent être prises :

• Les opérations de mise en œuvre du BCR (jusqu’à la fin du compactage) doivent être terminées avant la fin du délai de maniabilité. Ce dernier pourra conventionnellement être mesuré par la méthode du Proctor différé, défini selon la norme NF EN 13 286-45 ;

• Les BCR sont sensibles aux variations de teneur en eau : il faut éviter de les mettre en œuvre par temps de pluie ; et, par temps sec et chaud, il faut assurer un arrosage continu du matériau en place par pulvérisation d’eau ;

• Les BCR peuvent être utilisés comme revêtements (sans nécessité de les recouvrir d’une couche de surface). Leur mise en œuvre doit alors être soignée, notamment du point de vue de la gestion du retrait (schéma de calepinage des joints) et des qualités de surface (homogénéité, résistance à l’usure, uni, adhérence, etc.). Pour ce faire, des solutions de traitement de surface peuvent être employées afin de fermer complètement la partie supérieure du BCR, telle que du talochage mécanique (« à l’hélicoptère »), éventuellement additionné d’un traitement chimique par incorporation d’un durcisseur de surface, par exemple. Le BCR ainsi taloché pourra ensuite être balayé pour gagner l’adhérence requise.

• Le support – qu’il s’agisse du sol naturel traité ou non, d’une couche de forme ou d’une chaussée existante – doit être de qualité, tant par ses caractéristiques géométriques que par son pouvoir portant. Il doit présenter :

> Un module d’élasticité EV2 supérieur ou égal à 50 MPa (CBR supérieur ou égal à 10) ;

> Une déflexion inférieure à 200/100 mm.

D’autre part, pour éviter un assèchement du BCR (perte d’eau par percolation), le support est, le cas échéant, arrosé avant le répandage du matériau, en particulier dans le cas d’un support sec ou d’une température ambiante élevée.

Ces conditions sont indispensables pour assurer le maximum d’efficacité au compactage et, par conséquent, la résistance de la couche de roulement.

Répandage et réglage

La mise en œuvre du BCR se fait par couches, dont l’épaisseur compactée doit se situer entre 12 et 30 cm. Dans la mesure du possible et pour éviter la réalisation de joints de construction longitudinaux, la réalisation du revêtement en BCR se fait en pleine largeur. Les étapes de mise en œuvre sont les suivantes :

• Le matériau est d’abord répandu et réglé en épaisseur surabondante (de quelques centimètres) à l’aide d’une niveleuse, d’un bouteur ou d’un finisseur ;

• Un compactage partiel au compacteur vibrant est ensuite effectué afin de limiter le foisonnement du matériau ;

• Un rabotage final, à l’aide d’une niveleuse réservée à cet usage, ramène la couche répandue à l’épaisseur envisagée. Le matériau raboté est évacué ;

• Le compactage se poursuit avec le compacteur vibrant puis, si besoin, avec le compacteur à pneus.

Le compactage

Pour les BCR traditionnels, l’atelier de compactage est composé d’un ou de plusieurs rouleaux vibrants, intervenant en premier, et d’un compacteur à pneus (au minimum de 3 t par roue).

Le choix du type et du nombre des compacteurs vibrants est fonction de l’épaisseur de la couche et du débit horaire recherché. Le nombre de passes varie de 15 à 20 pour les compacteurs vibrants et de 10 à 13 pour les compacteurs à pneus.

Dans le cas des BCR adjuvantés, la compactibilité du matériau peut devenir très facile et, dans certains cas, deux ou trois passes de compacteurs vibrants permettent d’obtenir la compacité visée.

Une planche d’essais permettra de s’assurer des moyens et des dispositions nécessaires pour un compactage adéquat.

La protection de surface

Compte tenu de leur faible teneur en eau, les BCR doivent être soigneusement protégés de la dessiccation pendant la prise et le début du durcissement. Trois méthodes peuvent être utilisées :

• Pour les chantiers hors circulation, la cure est souvent réalisée par arrosage à l’eau de la surface pendant sept jours ;

• Pour les chantiers où la circulation est rétablie rapidement, on réalise un enduit de cure à l’aide d’une émulsion de bitume sablée ou gravillonnée ;

• Pour les BCR utilisés en revêtement de surface et ayant bénéficié d’un traitement spécifique – destiné à « fermer » la porosité et à donner un aspect « lissé béton » –, les produits de cure sont recommandés pour les protéger.

Deux points de vigilance mais des progrès récents

On reprochait aux revêtements en BCR d’avoir deux défauts principaux :

• La fissuration de retrait ;

• Les caractéristiques de surface insuffisantes.

La fissuration du BCR

On sous-entend ici uniquement les fissures de retrait. Le phénomène est inévitable et se manifeste par une fissuration transversale régulière et bien établie, si les règles de l’art ont été respectées lors des travaux. Les fissures qui ne sont pas spécifiques aux BCR – les fissures de fatigue (en général, longitudinales et anarchiques), les défauts des joints longitudinaux ou transversaux de mise en œuvre des enrobés (cas où le BCR est recouvert d’une couche de surface), les fissures d’épaulement ou d’élargissement, les fissures provoquées par les mouvements du remblai – ne sont pas évoquées ici.

Définition

Sous l’effet du retrait, il arrive un moment où la contrainte de traction engendrée dans le matériau atteint une valeur proche de sa résistance à la traction. Il y a alors rupture, au moins localement, c’est-à-dire séparation d’un milieu continu en deux parties, de part et d’autre d’une surface géométrique, appelée « fissure ». Dans le domaine de la fissuration de retrait, on distingue deux types de retraits élémentaires :

• les retraits primaires, comprenant le retrait avant durcissement et le retrait hydraulique. Ils sont responsables des premières mises en contrainte lente du matériau après sa mise en œuvre et se produisent alors que le matériau est encore peu résistant ;

• le retrait thermique, associé soit aux variations journalières de température, soit aux variations annuelles de température. Les premières peuvent se situer entre 20 et 30 °C dans le contexte climatique français, tandis que les secondes peuvent atteindre 50 à 60 °C.

La fissuration des BCR est-elle évitable ?

L’ensemble des constatations réalisées sur les chaussées en BCR, les études de simulation effectuées en laboratoire et les études de modélisation confirment le caractère inéluctable de la fissuration de retrait de ces matériaux. On ne peut espérer supprimer le phénomène dans le contexte climatique français, dès lors que l’on recherche les résistances et les modules de déformation figurant dans les directives ou les recommandations concernant ces matériaux. La mise au point de liants hydrauliques spécialement adaptés ou l’adjonction aux mélanges de produits divers ne permettront pas d’éviter totalement la fissuration. Même une modification des propriétés du ciment aussi radicale que l’emploi d’un liant à retrait compensé ne supprime pas la fissuration, qui apparaît à la suite du retrait thermique. En effet, des ciments à retrait compensé ont été utilisés en graves-ciment et en BCR sur plusieurs chantiers expérimentaux. Il a été constaté que les fissures apparaissent plus tardivement que sur les graves-ciment traditionnelles, mais qu’à terme l’espacement et l’ouverture des fissures sont identiques.

La fissuration des BCR : évolution sous sollicitations et conséquences

Il faut distinguer deux cas :

Cas d’un revêtement BCR non recouvert d’une couche de surface bitumineuse et ayant fait l’objet d’un plan de calepinage

Lorsque des joints de retrait transversaux et longitudinaux ont été prévus à la construction, il est rare que des fissures apparaissent en dehors de ces joints.

Cas d’un revêtement BCR n’ayant pas fait l’objet d’un plan de calepinage

Des fissures transversales, régulièrement espacées, et, éventuellement, des fissures longitudinales naissent successivement dans le BCR, après sa mise en œuvre. Elles remontent en frayant leur chemin dans le matériau et finissent par apparaître en surface, si le revêtement n’est pas recouvert par une couche de surface, sous forme de fissures tortueuses et inesthétiques. En revanche, si le revêtement est recouvert par une couche de surface, ces fissures n’apparaissent pas immédiatement, mais remontent lentement et inéluctablement à travers la couche en enrobés bitumineux. L’augmentation de l’épaisseur de la couche bitumineuse est un facteur favorable pour retarder le processus de remontée des fissures, toutes les autres conditions étant identiques par ailleurs. Cependant, cette influence peut être annulée par d’autres facteurs, tels que la qualité de l’enrobé bitumineux ou celle du collage entre la couche de roulement et la couche de BCR, mais surtout par les conditions climatiques. Un seul hiver particulièrement froid peut faire remonter une fissure de retrait à travers la couche bitumineuse, même épaisse.

Le comportement au droit des fissures semble, même à court terme, très variable. Il dépend fortement des conditions climatiques et de l’agressivité du trafic de poids lourds (en charge et en intensité).

Les conséquences de la fissuration

L’existence de fissures dans l’assise de la chaussée et leur transmission à la couche de roulement ont des conséquences directes et indirectes sur le comportement global de la chaussée.

Les conséquences directes de la fissuration de l’assise et leur influence sur la durée de vie de la structure des chaussées en BCR (augmentation des contraintes liées au trafic dans la couche et sur le sol support) ont été prises en compte dans les catalogues et méthodes de dimensionnement. De ce point de vue, une fissuration normale est admissible pour les chaussées en BCR.

En revanche, les conséquences indirectes liées à l’apparition des fissures en surface (aspect fracturé de la chaussée, confort visuel dégradé, etc.) et aux autres risques de dégradation de la couche de roulement (évolution de la fissure, ramification, bourrelets, etc.) sont moins bien maîtrisées. C’est sur elles que se concentrent les préoccupations des maîtres d’œuvre et des maîtres d’ouvrage.

La position des maîtres d’ouvrage face au phénomène de fissuration

Pour des raisons techniques et économiques, les avis des maîtres d’ouvrage à propos du phénomène de fissuration sont partagés. Dans le domaine des chaussées à trafic faible ou moyen, la fissuration est en général acceptée et n’est pas considérée comme une dégradation. Elle évolue peu et les enduits superficiels constituent une bonne solution d’entretien. Pour les chaussées à fort trafic, les fissures peuvent évoluer dans le temps : un traitement des fissures est donc souhaitable. Le colmatage par pontage est une technique simple, que tous les maîtres d’œuvre reconnaissent comme efficace. Le colmatage a cependant quelques inconvénients :

• L’uni de la chaussée est légèrement affecté, notamment pendant la période suivant immédiatement les travaux ;

• Les chaussées dont les fissures ont été colmatées présentent un aspect discontinu et inesthétique, que les maîtres d’ouvrage et les usagers peuvent estimer être le résultat d’un mauvais état global de la chaussée ;

• L’opération même du colmatage, qui doit être renouvelée tous les trois à cinq ans, est une gêne pour l’usager, d’autant plus importante que le trafic est élevé.

Pour toutes ces raisons, la fissuration est de plus en plus difficilement acceptée sur autoroute par les sociétés concessionnaires, qui réservent actuellement les matériaux traités aux liants hydrauliques aux couches de fondation. Il a donc paru utile d’étudier des procédés alternatifs aux joints de retrait pour limiter la remontée de ces fissures à la surface des chaussées et éviter ainsi les travaux de colmatage.

Les moyens pour limiter la remontée des fissures à la surface des chaussées

En fait, la fissuration de retrait et ses conséquences ne peuvent être un argument pour ignorer les assises en BCR que si le maître d’ouvrage refuse par principe l’apparition, à tout moment, d’une fissure transversale à la surface de la chaussée. Des techniques et méthodes destinées à réduire les conséquences dommageables de la fissuration de retrait existent aujourd’hui et permettent à un service gestionnaire, s’il le désire, d’éviter un entretien de la chaussée consécutif à cette fissuration.

L’étude des mécanismes de transmission des fissures à la surface des chaussées a permis d’aboutir à deux idées-forces, qui sont les principes des méthodes permettant de retarder la transmission des fissures de retrait à la surface des chaussées :

• La réduction des sollicitations appliquées par le BCR à l’enrobé par la maîtrise du pas de fissuration. C’est la technique de préfissuration. Plusieurs solutions ont été recherchées et testées. À ce jour, trois procédés ont été développés :

> Deux procédés mis au point par l’entreprise Eurovia : Olivia® et Craft® ;

> Un procédé élaboré par l’entreprise Colas : Joints Actifs®.

• La création d’un obstacle à la transmission de ces sollicitations de l’assise à l’enrobé par l’utilisation d’une interface anti-fissures placée entre l’assise en BCR et la couche de roulement. Trois types de couches anti-fissures sont à la base des trois procédés les plus utilisés :

> L’enrobé fin bitumineux, riche en liant et en fines ;

> L’enduit épais au bitume-caoutchouc ou élastomère ;

> Le géotextile imprégné de bitume.

Ces procédés s’utilisent aussi bien pour l’entretien des chaussées en service que pour la construction de chaussées neuves en graves hydrauliques. La note d’information Sétra, n° 57, de mars 1990 (« Techniques pour limiter la remontée des fissures à la surface des chaussées semi-rigides ») fait le point sur l’efficacité des différentes techniques.

NOTA : le cas échéant, une couche granulaire de 8 cm d’épaisseur peut jouer le rôle d’une couche anti-remontée de fissures, mais à condition d’accepter son rôle de couche de séparation.

Les règles à appliquer et les précautions à prendre pour limiter la fissuration des BCR sont contenues dans :

• « Directive pour la réalisation des assises de chaussées en graves traitées aux liants hydrauliques », juin 1983, Sétra/LCPC ;

• « Directive pour la réalisation des assises de chaussées en graves traitées aux liants hydrauliques », février 1985, Sétra/LCPC.

En outre, la note d’information Sétra, n° 55, intitulée « Règles de l’art pour limiter la fissuration de retrait des chaussées à assises traitées aux liants hydrauliques », éditée en mars 1990, rappelle clairement ces règles et précautions.

Dans le domaine de la maîtrise de la fissuration, des progrès importants ont été enregistrés. Plusieurs procédés ont en effet vu le jour ces dernières années et ont fait l’objet d’avis techniques (Olivia®, Craft®, Joints Actifs®).

Les caractéristiques de surface

Les observations effectuées durant des décennies sur des chantiers de BCR avaient souligné la difficulté d’obtenir un uni et une homogénéité de surface satisfaisants. Les moyens traditionnels (niveleuse, finisseur) avaient permis d’obtenir un uni acceptable pour des routes aux trafics moyen et faible, mais non pour une route à fort trafic. Pour cette raison, il avait été décidé, en France, de recouvrir le revêtement BCR par une couche de surface en matériau bitumineux.

Au cours des dernières années, la technique a fait l’objet de progrès sur les caractéristiques de surface (homogénéité de surface et uni), grâce à l’utilisation de produits de surface de type « barbotine », de silicates, de minéralisants et d’autres durcisseurs…

Ceux-ci offrent deux avantages :

• D’abord, grâce à l’apport en surface d’une pâte cimentaire, améliorer l’uni du revêtement et l’homogénéité du matériau, sources d’un gain esthétique très appréciable, tout en augmentant les performances et la durabilité du matériau. Cela a permis au BCR d’être taloché fin, avec suffisamment de pâte cimentaire en surface pour recevoir une finition balayée traditionnelle. Il a pu également être teinté pour renforcer son apparence de revêtement traditionnel coloré.

• Ensuite, apporter un gain plus directement économique en augmentant les performances et la durabilité du matériau. Les tests réalisés ont souligné l’amélioration de la résistance de surface aux cycles de gel-dégel, aux attaques chimiques et à l’usure par abrasion.

C’est une innovation décisive qui apporte une plus-value importante au BCR. Sa fonctionnalité et sa dimension économique, alliées à l’esthétique du dallage en béton coulé en place, rendent le procédé unique. Ces nouveaux produits favorisent le développement de la pâte cimentaire pour une meilleure finition, augmentent la résistance à l’abrasion, créent une surface plus dense et moins perméable et donnent au BCR une surface fermée, lisse ou balayée.

Conclusion

Après avoir construit sa réputation sur ses performances mécaniques, sa durabilité et son entretien réduit, le BCR connaît aujourd’hui un regain d’intérêt en raison de son bilan économique et environnemental positif. La rapidité de sa mise en œuvre et les améliorations apportées par les entreprises à sa qualité de surface sont également des atouts forts. Enfin, la possibilité de recycler les matériaux et d’optimiser les structures laisse entrevoir de belles perspectives aux BCR.

Aujourd’hui, les BCR couvrent un large spectre d’utilisation : des allées piétonnes et des pistes cyclables sans automobile aux routes circulées, en passant par les plates-formes logistiques, commerciales et industrielles. Il convient également de mentionner leur utilisation dans l’entretien des chaussées aéronautiques. La conception des ouvrages est bien évidemment très différente selon les usages et, plus particulièrement, selon l’importance du trafic des poids lourds. Correctement entretenues, les chaussées en BCR ont des durées de vie très longues. De plus, elles sont rigides, ce qui en fait des revêtements indéformables, sans ornières, sous les plus forts trafics. Une qualité particulièrement appréciée pour les plates-formes industrielles, commerciales et logistiques. Ces chaussées sont également insensibles aux pertes d’hydrocarbures.

Il y a fort à parier que leur développement va se poursuivre dans les aménagements qualitatifs. Les divers traitements possibles de la couche de surface leur permettront de présenter un aspect très varié. Enfin, la conception et l’exécution d’une chaussée en BCR ne sont pas plus difficiles à maîtriser qu’une autre technique routière. Certes, il faut y apporter une grande attention, laisser une moindre part à l’improvisation et aborder rationnellement les différentes étapes. Mais il est facile de se former à la technique et de s’informer de ses derniers développements au moyen de nombreux supports techniques, qui apporteront, le cas échéant, un complément d’expertise.

COMMENTAIRES

LAISSER UN COMMENTAIRE