Retraitement des chaussées en place : capitalisation des acquis et innovation dans l’Oise

Après 47 chantiers de retraitement en place au liant hydraulique routier (LHR) (classe 4, selon le guide « Retraitement en place à froid des anciennes chaussées » Sétra/LCPC, 2003), réalisés entre 2007 et 2022, le département de l’Oise a poursuivi son programme de recherche et d’innovation avec les entreprises Eurovia et Colas. Il a confié à Eurovia, en 2022, un premier chantier de retraitement avec un liant composé (classe 5, selon le même guide Sétra/LCPC, 2003), puis à Colas, en 2023, un deuxième chantier de retraitement en place au LHR ROC VDS d’EQIOM (classe 4) et au liant mixte ROC VDS + émulsion de bitume (classe 5) sur la RD119, entre Briot et Briot-la-Grange. D’une longueur de 1,2 km, cette solution sans évacuation de matériaux a permis de répondre au cahier des charges : élargissement de la route, renforcement et homogénéisation de sa structure… Et de régler, en plus, le problème de la présence d’hydrocarbures aromatiques polycycliques (HAP) dans l’ancienne voirie.

Situation

La route départementale RD119, ancienne et à caractère local, relie Songeons à Grandvilliers. D’une longueur d’environ 16 km et d’une largeur de chaussée de 5,50 m, elle traverse un paysage verdoyant et vallonné. Les formations géologiques affleurantes sont de type argilo-limoneux, recouvrant un socle crayeux.

Bordée d’exploitations agricoles et de zones d’activité, la RD119 traverse plusieurs communes du nord-ouest du département de l’Oise, telles que Morvillers, Le Ply, Thérines, Briot-la-Grange et Briot. Elle croise plusieurs routes départementales, telles que la RD7 (Écâtelet – Saint-Maur), la RD72 (Petit-Halloy – Prévillers), la RD96 (Brombos – Thieuloy-Saint-Antoine) et la RD150 à Morvillers.

État des lieux

La route est empruntée par de nombreux engins agricoles et par quelques poids lourds. Elle enregistre un trafic lourd moyen journalier faible, de l’ordre de 25 poids lourds par jour.

« La RD119 n’était pas en bon état : elle portait les stigmates du temps, en particulier sur le tronçon situé entre Briot et Briot-la-Grange », précise Lyonel Bossier, directeur général adjoint du conseil départemental de l’Oise, chargé de l’aménagement durable, de l’environnement et de la mobilité.

« La circulation associée aux sollicitations climatiques (gel, pluie) avait provoqué au fil du temps des dégradations importantes et dangereuses, en rives comme à l’axe de la chaussée », ajoute David Chedeville, chef du service des opérations de modernisation du réseau, chargé du portefeuille de rénovation des chaussées, des carrefours, de l’entretien courant des ponts.

Investigations visuelles

Des fissures multiples, des nids-de-poule, du faïençage, des affaissements, des flaches et des orniérages sont observés. De plus, la chaussée est sujette à des accumulations d’eau de ruissellement pendant les périodes de précipitations ; elle souffre de caractéristiques géométriques (profil en travers, largeur) inadaptées à un itinéraire où le trafic, certes faible, de classe T5 (de 0 à 25 poids lourds par jour), devient important à certaines périodes de l’année (celle des récoltes, notamment).

Diagnostic de la chaussée entre Briot et Briot-la-Grange

Une campagne d’analyses amiante/HAP est réalisée par le département de l’Oise pour identifier la présence de ces polluants. Elle est suivie par une campagne de diagnostic de la chaussée de la RD119 effectuée par l’entreprise Colas.

« Les essais de déflexion, réalisés entre Briot et Briot-la-Grange, montrent un comportement mécanique médiocre, reflétant une insuffisance structurelle de la route (chaussée + support) », indique David Chedeville.

C’est le signe évident d’une structure de chaussée sous-dimensionnée pour le trafic qu’elle supporte, même si ce trafic est relativement faible.

En outre, dans le cadre de l’analyse amiante/HAP, les prélèvements effectués dans l’agglomération de Briot et entre Briot et Briot-la-Grange révèlent que la chaussée contient du goudron de houille, identifié dans la couche de surface à un taux relativement élevé (1260 ppm ou mg/kg).

Cette découverte change l’équation économique et technique du chantier, et conforte le choix originel d’un retraitement en place au LHR hors agglomération, avec l’apport du rabotage de l’agglomération de Briot. En effet, plutôt que d’évacuer les matériaux (fraisats d’enrobés) présentant de forts taux de HAP vers des installations de stockage de déchets dangereux (ISDD), il apparaît plus écologique (car moins consommateur de ressources naturelles) et économique de les réemployer sur place. L’objectif premier du traitement au LHR est de redonner une homogénéité de portance à la voirie qui soit pérenne dans le temps. Cette option permet d’obtenir in fine un massif semi-rigide, insensible à l’action de l’eau ou du gel et dont la montée en résistance est rapide. Enfin, l’apport d’émulsion en plus du LHR (retraitement de classe 5) permet d’agir sur le comportement viscoélastique du mélange qui pourrait se traduire par une limitation de la fissuration.

Bon à savoir

Hydrocarbures Aromatiques Polycycliques (HAP)

Utilisé anciennement en construction routière comme liant hydrocarboné, le goudron de houille renferme de fortes teneurs en hydrocarbures aromatiques polycycliques (HAP). Certains de ces HAP sont officiellement classés par le Centre international de recherche contre le cancer (CIRC) comme cancérogènes pour l’homme. Ils font donc l’objet d’une réglementation stricte à cause de leur dangerosité avérée.

Lorsque ces polluants existent en taux élevé (> 50 mg/kg ou ppm) dans les fraisats d’enrobés, deux solutions sont envisageables :

> L’extraction et la mise en décharge des matériaux. Les décharges capables de les accueillir – installations de stockage de déchets dangereux (réglementées par l’arrêté du 30 décembre 2002, modifié en 2009) – sont peu nombreuses et les coûts de mise en décharge non négligeables (de l’ordre de 300 à 400 € la tonne), sans parler des coûts de transport.

> En alternative, comme la réglementation ne l’interdit pas, il est possible de les réemployer sur place, dans le cadre d’un retraitement à froid, afin de les soustraire à leur statut de déchets. Leur localisation reste connue, ils sont identifiés et traçables.

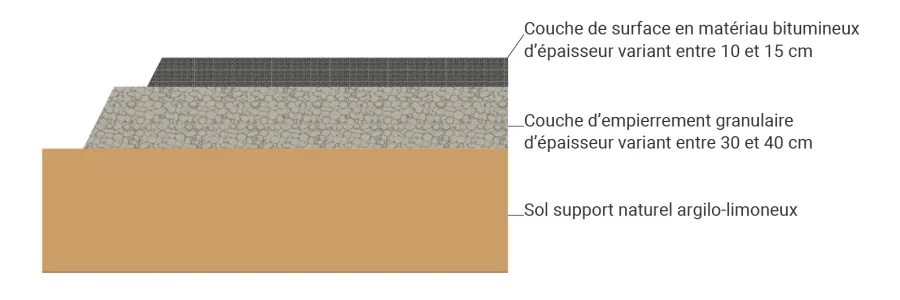

Structure de chaussée en place avant les travaux

Les investigations menées et la campagne de carottages effectuée ultérieurement par l’entreprise Colas (un carottage tous les 200 mètres) ont permis d’identifier la structure de la chaussée existante (nature et épaisseur des couches) (cf. fig. 2) :

> Une couche de surface de nature et d’épaisseur variables (de 10 à 15 cm), composée d’un empilement de couches bitumineuses (enduit superficiel, enrobé bitumineux) et comportant un fort taux de HAP (1260 ppm ou mg/kg) qui rend leur revalorisation à chaud impossible.

> Une couche d’empierrement granulaire, d’épaisseur variable (entre 30 et 40 cm).

> Un support naturel argilo-limoneux.

Un projet de deux lots de réhabilitation

Souhaitant poursuivre sa politique de recherche de solutions d’entretien de chaussée et partant du constat que la couche de roulement de l’ancienne chaussée de la RD119 contient de forts taux de HAP, le conseil départemental de l’Oise décide de confier à Colas la réalisation de ce chantier dans le cadre d’un marché à bons de commande. La commande, accompagnée d’un protocole de suivi (cf. encadré p.4), est scindée en deux lots, planifiés pour être réalisés successivement.

Un lot urbain : « la traversée de Briot »

Les travaux de rénovation de la chaussée à Briot sont effectués en premier, en faisant appel à une technique traditionnelle. Celle-ci consiste à raboter l’ancienne couche de roulement présentant de forts taux de HAP, à réaliser des travaux de purges ponctuelles et à mettre en place une nouvelle couche de roulement en enrobés BBSG 0/10, de classe 3 et d’épaisseur 6 cm. Les enrobés rabotés – que l’on appelle « fraisats d’enrobés » – sont réutilisés par retraitement, comme substitut granulaire, sur le chantier.

Un lot rural, situé entre Briot et Briot-la-Grange, portion présentant des dégradations structurelles

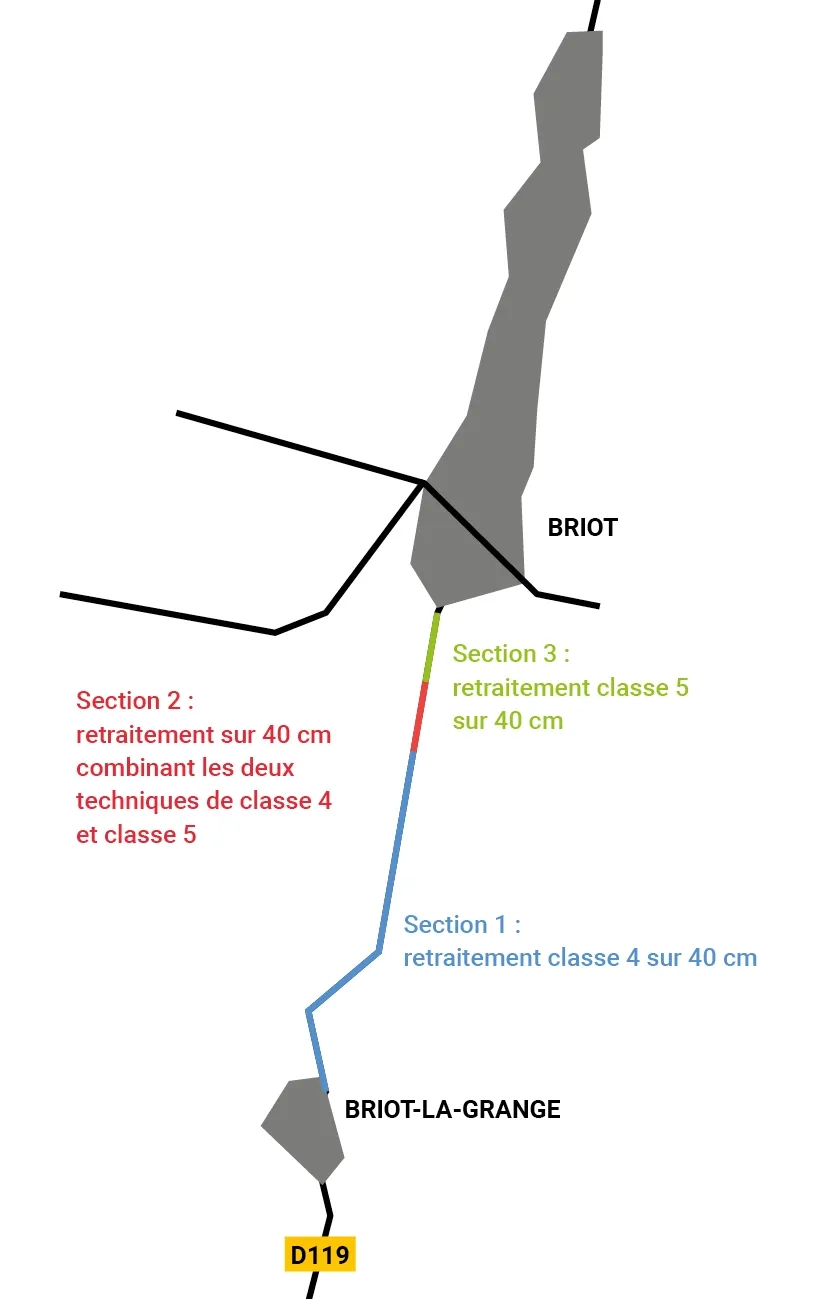

Il s’agit, entre Briot et Briot-la-Grange, de procéder à l’élargissement de la chaussée (de 5,50 à 6 m), à son reprofilage et au renforcement de la route sur une longueur de 1,2 km. La superficie totale s’élève à environ 7 000 m². Ce lot comprend trois sections, où sont appliquées des techniques différentes :

• Section 1 (800 m à partir de la sortie de Briot-la-Grange et en direction de Briot) : solution classique de retraitement de la chaussée en place au LHR (retraitement de classe 4) avec apport des fraisats d’enrobés de l’agglomération, afin de poursuivre l’optimisation de cette technique ;

• Section 3 (200 m à partir de la sortie de Briot et en direction de Briot-la-Grange) : planche expérimentale de retraitement de la chaussée en place avec un liant mixte (LHR + émulsion de bitume – retraitement classe 5) avec apport des fraisats d’enrobés de l’agglomération, afin de tester une solution plus souple que le retraitement en place au LHR ;

• Section 2 (200 m entre les sections 1 et 3) : planche expérimentale de retraitement de la chaussée en place combinant les deux techniques de classe 4 et classe 5.

« Les techniques classiques de renforcement structurel des chaussées n’ont pas été toujours satisfaisantes. Le département de l’Oise a mené, depuis une quinzaine d’années, dans le cadre d’un programme de recherche et d’innovation en partenariat avec les entreprises, une série de chantiers afin de rénover les chaussées en adaptant l’épaisseur du retraitement et le dosage des liants : l’enjeu était d’obtenir un renforcement structurel adapté au trafic. Ces chantiers satisfont à la fois à des objectifs techniques, économiques et surtout environnementaux », précise Lyonel Bossier.

« Le retraitement en place au LHR permet de valoriser in situ des matériaux contenant des HAP. Ils ne sont pas mis en décharge, ce qui élimine les coûts de transport et celui de leur mise en décharge », ajoute David Chedeville.

« Avec ce nouveau chantier sur la RD119, nous nous intéressons au retraitement mixte (classe 5), car nous cherchons à la fois la résistance mécanique apportée par le LHR et la souplesse apportée par l’émulsion de bitume. Le suivi dans le temps (durant cinq ans) des trois sections prévues va nous permettre de dresser un bilan de comportement comparant le retraitement au LHR (classe 4) et le retraitement mixte (classe 5) », ajoute Lyonel Bossier.

Bon à savoir

Protocole de suivi

Ce chantier fait l’objet d’un protocole de suivi, sur une durée de cinq ans, entre le conseil départemental de l’Oise et l’entreprise Colas, dont le programme est le suivant :

1. Échéancier : 30 j ; 60 j ; 360 j ; 2 ans ; 3 ans et 5 ans ;

2. Prélèvement de carottes : analyses et mesures des performances mécaniques (Rtb ; E) ;

3. Déflexion à la poutre de Benkelman et au FWD pour déceler d’éventuels décollements ;

4. Uni à l’APL.

Étude de la solution retraitement et choix des structures des 3 sections

Pour valider la faisabilité du retraitement en place et déterminer le dosage optimal des liants, Colas mène une campagne de sondages (un sondage tous les 200 mètres) et procède à un échantillonnage représentatif des matériaux de l’ancienne structure (matériau granulaire de l’assise + couche de roulement). Les échantillons font tout d’abord l’objet d’une étude d’identification : détermination de la granulométrie, de l’argilosité des matériaux (valeur de bleu VBs) et des références de compactage (Proctor modifié) ; puis de trois études de formulation (une étude de retraitement au LHR classe 4 et deux études de retraitement mixte classe 5), destinées à déterminer les dosages des liants (LHR et émulsion de bitume) pour garantir l’obtention des performances mécaniques visées.

« L’ancienne chaussée, du fait de sa structure (nature et homogénéité des matériaux, épaisseur disponible) était compatible avec le retraitement envisagé sur une épaisseur de 40 cm », indique Christian Raynaud, chef de service des pôles études Colas France – Territoire Nord-Est.

Par ailleurs, la voie relativement linéaire ne comporte pas de réseaux ni d’émergences (regards, bouches à clef, etc.) pouvant gêner l’intervention d’un malaxeur.

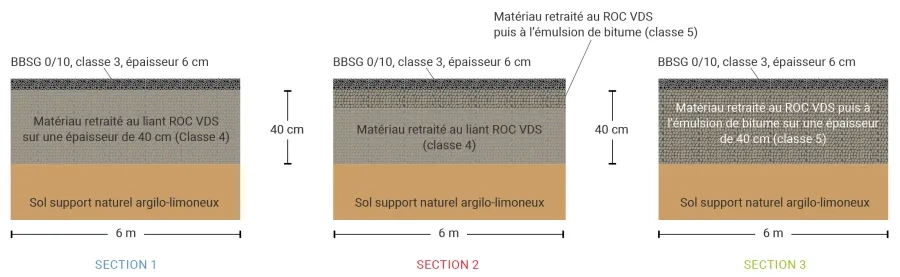

En outre, les résultats de l’étude de formulation ont permis à Colas de soumettre au conseil départemental de l’Oise, pour chacune des trois sections prévues, une typologie et un dimensionnement de la structure de chaussée retraitée, conformément aux stipulations du guide « Retraitement des chaussées en place » (Sétra/LCPC, 2003) et à la norme NF P 98 086 « Dimensionnement des chaussées » (cf. fig. 4).

> Section 1*

• Couche de surface en BBSG 0/10, classe 3 et d’épaisseur 6 cm ;

• Couche d’assise retraitée LHR ROC VDS (NF EN 13 282), d’épaisseur 40 cm et de largeur 6 m ;

• Sol support argilo-limoneux.

> Section 2*

• Couche de surface en BBSG 0/10, classe 3 et d’épaisseur 6 cm ;

• Couche d’assise retraitée au LHR ROC VDS sur une épaisseur totale de 40 cm et sur une largeur de 6 m. Cette couche est ensuite partiellement retraitée à l’émulsion de bitume dans sa partie haute ;

• Sol support argilo-limoneux.

> Section 3*

• Couche de surface en BBSG 0/10, classe 3 et d’épaisseur 6 cm ;

• Couche d’assise retraitée au LHR ROC VDS (NF EN 13 282) et à l’émulsion de bitume, d’épaisseur 40 cm et de largeur 6 m ;

• Sol support argilo-limoneux.

*Dosages évalués par des études de formulation.

Mise en œuvre

« Ces travaux, planifiés en juillet 2023, ont duré un mois et demi environ, avec fermeture à la circulation de la RD119 », précise Matthieu Ridel, chef de l’agence Colas de Beauvais. La date a été choisie en concertation avec les agriculteurs pour éviter les périodes de récolte et pour réduire au maximum l’impact du chantier.

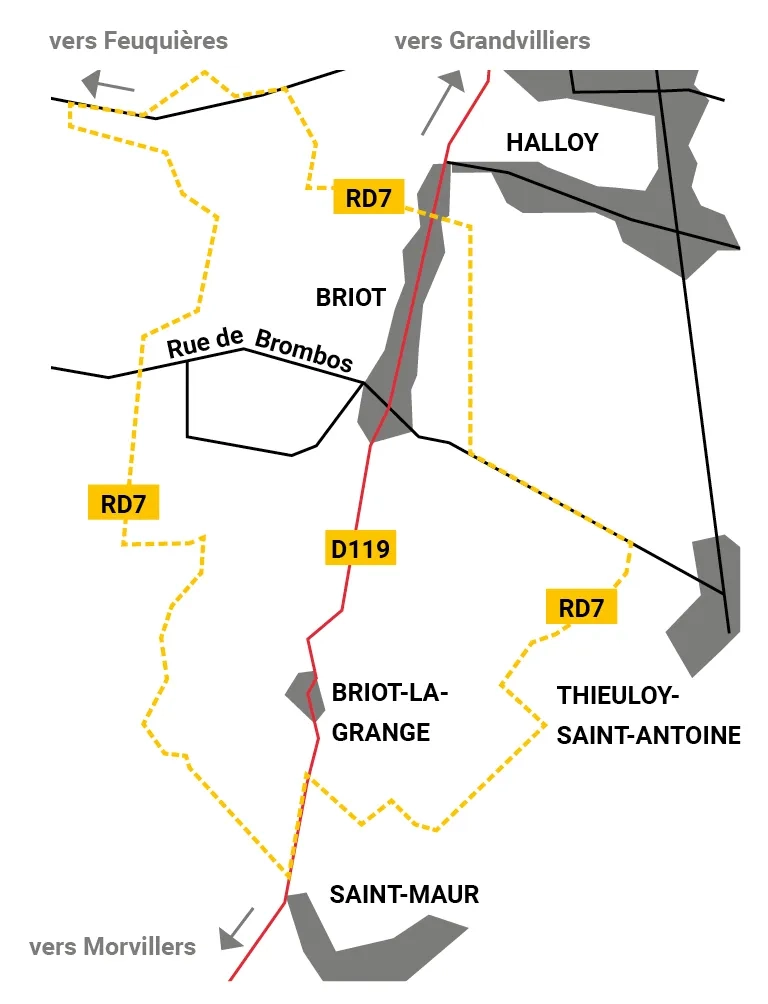

« Un itinéraire de contournement a été mis en place (cf. fig. 5). Au sud de Briot-la-Grange, au niveau du carrefour RD119-RD7, soit il emprunte la RD7 en direction de Saint-Maur et continue jusqu’au carrefour RD7-RD901, puis direction Grandvilliers, soit il emprunte la RD7 en direction de Feuquières, puis la route RD124 à Feuquières en direction de Grandvilliers. Au nord de Briot, l’itinéraire emprunte soit la RD901 puis la RD7, soit la RD124 puis la RD7 », ajoute Matthieu Ridel.

« Ces travaux, planifiés en juillet 2023, ont duré un mois et demi environ, avec fermeture à la circulation de la RD119. [...] Un itinéraire de contournement a été mis en place »

Étapes de réalisation des travaux

Les travaux ont débuté précisément le 17 juillet 2023, après la mise en place des déviations. Le chantier se déroule en différentes étapes :

• Rabotage de la couche de roulement de la traversée de Briot et stockage du fraisat d’enrobés sur site ;

• Retraitement au LHR ROC VDS ;

• Retraitement à l’émulsion de bitume.

Retraitement au LHR ROC VDS

• Décapage des accotements ;

• Fragmentation de l’ancienne chaussée ;

• Apport des fraisats d’enrobés rabotés sur la traversée de Briot ;

• Épandage du liant ;

• Malaxage ;

• Réglage et compactage ;

• Protection du matériau retraité.

> Décapage des accotements

Les accotements sont décapés sur une largeur de 0,25 m pour construire la nouvelle plate-forme d’une largeur égale à 6 m. La terre végétale ainsi décapée sera utilisée pour la constitution des talus des banquettes et des accotements comme pour le modelage des fossés.

> Fragmentation de l’ancienne chaussée

L’ancienne voie existante est décohésionnée sur une profondeur de 15 à 20 cm, permettant le mélange entre l’ancienne couche de roulement bitumineuse et les premiers niveaux de la couche granulaire située juste en dessous, ce qui facilitera le malaxage ultérieur. Le matériau ainsi décohésionné est régalé sur toute la largeur de la nouvelle plate-forme (6 m). À cette fin, une raboteuse est utilisée pour le fraisage de la chaussée. Le chantier ne génère aucun déchet. La teneur en eau est mesurée.

> Apport des fraisats d’enrobés

Il s’agit des fraisats d’enrobés pollués aux HAP, issus de la couche de roulement de la traversée de Briot et qui ont été stockés sur site. On régale sur une épaisseur de 0,06 m ± 2 cm et une largeur de 6 m, couvrant la largeur de la chaussée existante et les accotements dérasés. La couche de fraisats d’enrobés est réglée au profil au moyen d’une niveleuse guidée par GPS.

> Épandage du liant

L’opération est menée soigneusement afin d’épandre sur le chantier la quantité exacte du liant ROC VDS d’EQIOM définie par l’étude du laboratoire. L’uniformité de l’épandage est vérifiée par des tests « à la bâche ». Plusieurs porteurs de liant se succèdent pour délivrer au total 250 t.

« Cette opération a été réalisée à l’aide d’un épandeur Streumaster SW18CI (coefficient LTV 333), doté d’un système de dosage volumétrique asservi à la vitesse d’avancement. Le liant est ainsi épandu uniformément sur toute la surface de la voie, selon un débit proportionnel à l’avancement de l’épandeur pour respecter le dosage visé », précise Ophélie Thiry, conductrice de travaux de l’agence Colas de Beauvais.

> Malaxage

Le liant et les matériaux sont malaxés intimement avec un pulvimixeur, de sorte à produire un matériau homogène. Ce malaxage est réalisé sur une profondeur telle que, une fois le matériau compacté, on obtient l’épaisseur déterminée par le dimensionnement, à savoir 40 cm. Le retraitement est effectué sur une largeur de 6 m, en plusieurs passes.

« Un pulvimixeur Wirtgen 250i, précédé d’une tracto-cuve injectant directement l’eau dans la cloche, a été utilisé pour effectuer le malaxage du LHR avec les matériaux de l’ancienne chaussée et les fraisats d’enrobés d’apport, en vue d’obtenir un matériau homogène, à la bonne teneur en eau, sur toute l’épaisseur du traitement », indique Ophélie Thiry.

> Réglage et compactage

Il est procédé au réglage selon le profil prévu, avant l’intervention finale des compacteurs. Sur le poste de compactage, un compacteur à billes de type V4 densifie le matériau, puis un compacteur à pneus, lesté à 3 t par roue, en assure la bonne fermeture en surface ainsi que la finition. Le nombre de passes des compacteurs a été déterminé, au démarrage du chantier, sur une planche d’essais pour atteindre la masse volumique Proctor modifié.

« La qualité de compactage (q2) est vérifiée par des essais fréquents de densité en place, mesurée à l’aide d’un gamma-densimètre », précise Freddy Muyshond, adjoint opérationnel de la région Champagne-Ardenne-Picardie de l’entreprise Colas.

> Protection du matériau retraité

À l’issue du traitement, chaque soir, un enduit bitumineux gravillonné est appliqué sur la couche retraitée afin de la protéger des intempéries, de l’évaporation de l’eau et du trafic de chantier.

Retraitement à l’émulsion de bitume

Le retraitement à l’émulsion de bitume est effectué sur les sections 2 et 3, immédiatement après le retraitement au LHR. Un pulvimixeur Wirtgen 250i, accompagné d’une citerne injectant directement l’émulsion de bitume dans la cloche, est utilisé pour malaxer l’émulsion de bitume et les matériaux de la chaussée retraitée au LHR. L’opération est menée soigneusement afin d’injecter dans la cloche la quantité exacte d’émulsion de bitume, définie par l’étude du laboratoire, sur une épaisseur :

• de 0,10 m sur la section 2 ;

• de 0,40 m sur la section 3.

Une fois le malaxage réalisé, le matériau est mis au profil et compacté.

Délai de prise et de séchage

Une semaine de séchage (sept jours) est observée pour garantir l’obtention des résistances mécaniques visées. À l’issue de ce délai, des mesures de déflexion à la poutre de Benkelman confirment que le matériau retraité est homogène (valeurs de déflexion groupées) et que le niveau de déflexion visé, à savoir 60/100 mm, a été atteint, et, de ce fait, la poursuite des travaux est autorisée.

« Sur ce chantier, des mesures de déflexion à la poutre de Benkelman et des mesures de déflexion au Falling Weight Deflectometer (FWD) ont été effectuées en parallèle, afin de constituer une base de données comparative entre les deux méthodes de mesure », ajoute Freddy Muyshond.

« Sur ce chantier, des mesures de déflexion à la poutre de Benkelman et des mesures de déflexion au Falling Weight Deflectometer (FWD) ont été effectuées en parallèle, afin de constituer une base de données comparative entre les deux méthodes de mesure »

Application de la couche de surface

La traversée de Briot et la chaussée de la RD119, entre Briot et Briot-la-Grange, reçoivent ensuite une couche de surface en béton bitumineux semi-grenu BBSG 0/10, de classe 3, d’épaisseur 6 cm (150 kg/m2) et sur une largeur de 6 m.

Réalisation des accotements

La mise à niveau des accotements est réalisée avec des matériaux de scalpage, recouverts par une couche de terre végétale.

Remise en état des talus et des bermes

La terre végétale (stockée) sur les talus et les bermes est remise en état.

Adaptation des accès

Il est procédé au recalibrage des fossés, à la création des sorties de drains et à la mise en place de têtes de sécurité sur les passages et accès agricoles.

Bon à savoir

Intérêts du retraitement en place

Sur le plan environnemental

> préservation des ressources non renouvelables ;

> économies d’énergie et de carburant ;

> réduction de l’émission de gaz à effet de serre (GES) dus au transport et possible réduction des émissions globales des GES en fonction du choix du LHR.

Sur le plan sociétal

> réduction des nuisances liées aux approvisionnements du chantier ;

> réduction des délais d’intervention ;

> travaux sous circulation possibles ;

> sécurité accrue ;

> moindre gêne des usagers.

Sur le plan technique

> durabilité supérieure aux autres techniques d’entretien ;

> meilleure résistance aux cycles de gel/dégel ;

> maintien des niveaux des ouvrages urbains (trottoirs, caniveaux, etc.).

Sur le plan économique

> coût extrêmement compétitif ;

> Possibilité de recycler en place les matériaux chargés en HAP. Ils sont maintenus in situ, sans être mis en décharge, ce qui réduit notablement les coûts de transport et de stockage.

ROC VDS : un liant hydraulique routier performant

Le ROC VDS est un LHR à base de laitier, polyvalent et à forte activation (NF EN 13 282).

« Ce liant est fabriqué dans notre usine de Dannes. Il a une excellente réputation et donne entière satisfaction à ceux qui l’utilisent », ajoute Jérôme Pincemail.

« Nous avons fourni 250 tonnes sur une période relativement courte (trois jours), ce qui a nécessité une bonne synchronisation des livraisons et une étroite coordination avec Colas », indique Dominique Leroy, responsable de marché Routes région Nord.

Bilan

Le chantier s’est achevé dans les délais et la route a été remise en service le 1er septembre 2023.

« La cadence a été soutenue, sachant que le rendement d’un chantier de retraitement est en moyenne de l’ordre de 2 500 m2 par jour. La route est désormais élargie, les accotements stabilisés et les fossés reconstitués », conclut Lyonel Bossier.

Le conseil départemental de l’Oise et son service des routes ont pris le parti d’utiliser le retraitement en place pour la réhabilitation de la RD119. Deux procédés et trois planches expérimentales ont été réalisés et vont faire l’objet d’un suivi sur cinq ans. À l’issue de cette période, on sera en mesure d’établir un bilan comparatif des trois structures testées. Quoiqu’il en soit, une chose est sûre, le retraitement en place au LHR ou au liant mixte s’est révélé décisif pour affronter à la fois des contraintes environnementales et un problème de pollution aux HAP, et ce à un coût très compétitif.

« Parfaitement menée et respectueuse des objectifs environnementaux, cette expérience de retraitement à froid, réalisée dans le cadre du programme de recherche et d’innovation, devrait être suivie d’autres chantiers dans le département de l’Oise »

Réouverture à la circulation

« À l’issue de trois jours de travaux de retraitement de chaussée et de sept jours de mûrissement pour obtenir les performances requises, le tronçon retraité a été recouvert par une couche de roulement de type BBSG classe 3 sur une épaisseur de 6 cm. Après des travaux de mise à niveau des accotements et des fossés et la réalisation de la signalisation horizontale et verticale, le chantier a été rouvert à la circulation conformément au planning initialement prévu », conclut Loïc Bastard, directeur technique adjoint de Colas France – Territoire Nord-Est.

« Parfaitement menée et respectueuse des objectifs environnementaux, cette expérience de retraitement à froid, réalisée dans le cadre du programme de recherche et d’innovation, devrait être suivie d’autres chantiers dans le département de l’Oise », conclut David Chedeville.

« Nous devons améliorer et faciliter la mobilité dans notre département. Ce chantier d’élargissement et de rénovation de la route RD119 – ayant utilisé des techniques efficaces sur le plan environnemental, économiques et rapidement mises en œuvre – nous y aide ! » conclut pour sa part Lyonel Bossier.

Routes région Nord.

Principaux intervenants

- Maîtrise d’ouvrage : Conseil départemental de l’Oise

- Maîtrise d’œuvre : Conseil départemental de l’Oise

- Entreprise : Colas (agence de Beauvais)

- Fournisseur du liant ROC VDS : EQIOM

- Fournisseur de l’émulsion de bitume : Usine d’Amiens – Colas

Liens utiles

En quelques chiffres

- Linéaire total : 1 200 m

- Retraitement en place au ROC VDS : 7 000 m2

- Largeur du retraitement : 6 m

- Profondeur du retraitement : 0,40 m

- Épandeur LTV : 333

- Malaxeur Hépil : 22 333

- Liant hydraulique routier : 250 t de ROC VDS

- Cure sur retraitement

- Couche de roulement : BBSG 0/10, classe 3, d’épaisseur 6 cm (150 kg/m2)

Calendrier

- Du 17 au 21 juillet 2023 : Démarrage des travaux, décapage des accotements et scarification de l’ancienne chaussée.

- Du 25 au 27 juillet 2023 :

- Retraitement au LHR de la chaussée hors agglomération (épandage du liant, malaxage et cure), pour les sections 1, 2 et 3.

- Retraitement à l’émulsion de bitume, pour les sections 2 et 3. - Du 28 juillet au 6 août 2023 : Prise et séchage du matériau retraité ; travaux sur les accotements.

- Du 31 juillet au 2 août 2023 : Réalisation de la couche de surface en BBSG 0/10, classe 3, dans l’agglomération.

- Le 7 août 2023 : Enrobés hors agglomération (section LHR).

- Le 30 août 2023 : Enrobés hors agglomération (section mixte).

- Le 1er septembre 2023 : Réouverture à la circulation.

COMMENTAIRES

LAISSER UN COMMENTAIRE