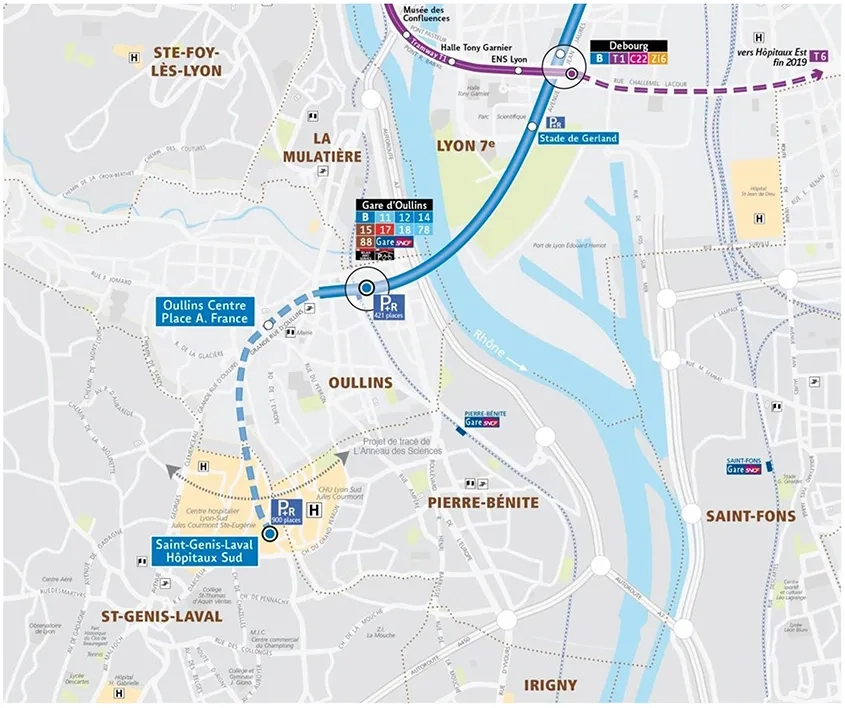

Prolongement de la ligne B du métro de Lyon

Ouverte en 1978, la ligne B du métro dessert l’agglomération lyonnaise sur 8 kilomètres entre Villeurbanne et Oullins. Jusqu’alors doté de dix stations, le parcours est prolongé de presque 2,5 kilomètres avec la construction en sous-sol de deux nouvelles stations, « Oullins Centre » et le terminus « Saint-Genis-Laval – Hôpitaux Sud ».

Les travaux de génie civil comportent la réalisation d’un tunnel de 2,4 kilomètres, la construction de deux gares, la création d’un puits d’attaque au niveau des Hôpitaux Lyon Sud, un rameau de raccordement au puits du Grand Revoyet et l’adaptation du puits Orsel existant, situé derrière l’ancien terminus d’Oullins, pour évacuer le tunnelier et, en phase d’exploitation, ventiler les espaces souterrains.

La première phase a commencé par les travaux de génie civil avant de passer, dans un second temps, à la pose des équipements ferroviaires, la réalisation du second œuvre des stations et la construction du parc relais. Le génie civil compte trois lots : lot 1 : puits d’attaque, tunnel, gare d’Oullins Centre, ouvrage de raccordement ; lot 2 : station Hôpitaux Lyon Sud ; lot 3 : puits d’accès des secours et de ventilation.

C’est Coline, un tunnelier à pression de boue, qui creuse le tunnel depuis décembre 2019 dans un contexte géotechnique difficile. À mesure qu’il avance, il pose les anneaux du tunnel. Parti du puits d’attaque de Saint-Genis-Laval, Coline est arrivé en gare d’Oullins Centre le 6 mars 2021 après avoir creusé 1 970 m, posé 1 100 anneaux et près de 8 000 voussoirs. Son travail s’achèvera en mai 2021.

La station Oullins Centre

Tandis que le tunnelier avance vers le nord, la station Oullins Centre est construite en plein centre-ville, au pied de l’église Saint-Martin. « Bien souvent, les espaces souterrains sont considérés comme anxiogènes, explique l’architecte Audrey Lanne, chef de projet à l’Atelier Schall. C’est pourquoi nous avons cherché à dégager des volumes généreux conçus comme des morceaux de ville à échelle humaine. D’une part, en créant un dialogue entre l’architecture monumentale de l’église et les espaces souterrains, notamment par l’évocation des motifs géométriques raffinés et la matérialité du béton brut dans les éléments structurels. D’autre part, en inscrivant la gare dans la continuité des espaces publics grâce à une grande trémie qui inonde de lumière naturelle le niveau des guichets. »

La station compte trois niveaux en sous-sol : celui des locaux techniques, celui des guichets à 10 m de profondeur et celui des quais à 25 m de profondeur, dans le prolongement du tunnel. L’emprise foncière (2 500 m²) est à peine plus grande que la dalle de couverture (2 000 m²), si bien que la distance entre les immeubles et le chantier est parfois inférieure à 2 m. D’où le choix d’un mode de construction « en taupe », c’est-à-dire du haut vers le bas. Un mode opératoire peu fréquent au regard de la complexité qu’il engendre mais qui présente trois avantages pertinents ici : permettre une circulation efficace des camions et des engins en surface, limiter les vibrations sur le bâti et réduire les nuisances sonores pour les riverains. Malgré les précautions prises et les anticipations multiples, chaque jour est un appel à l’ingéniosité. « Sur un tel chantier, des ennuis on en a tous les jours, et même plus que de raison, assure Michel Roignot, chef de projet au SYTRAL. C’est pourquoi on ne parle pas des problèmes, on ne pense qu’aux solutions. Cela engendre une belle énergie. »

Répondant à la cinématique du terrassement en taupe, les travaux ont commencé par les parois moulées périphériques (1,20 m d’épaisseur, 200 mètres linéaires) sur lesquelles est venue se poser la dalle de couverture. Les décaissements ont ensuite progressé jusqu’au niveau inférieur du radier qui termine la « boîte » à 30 m de profondeur. Pour assurer la stabilité de l’ensemble pendant le terrassement, les parois moulées sont ancrées dans le substratum granitique à 37 m de profondeur et maintenues par le bétonnage des dalles intermédiaires et par plusieurs lits de butons provisoires.

Construction en taupe : une mise en œuvre inédite

« Le creusement en taupe de la station, sa profondeur ainsi que l’exiguïté de l’emprise ont demandé beaucoup de technicité et d’anticipation pour concevoir les outils et assurer la réalisation des travaux », explique Lionel Chatain, responsable des ouvrages du groupement Demathieu Bard Construction / Implenia. Conformément à la méthode « top-down », des appuis intermédiaires, les « préfondés », sont posés pour supporter la dalle de couverture durant la construction. « Nous avons fait le choix de les dimensionner (60 cm de diamètre, 37 m de haut) et de les inscrire dans la géométrie des poteaux définitifs pour qu’ils soient intégrés dans les 18 poteaux définitifs en béton, ce qui nous évitait de déposer ultérieurement les « préfondés ». Le pari était osé compte tenu de la profondeur : les « préfondés » devaient impérativement s’inscrire dans la circonférence ovoïde (1 x 1,20 m) des poteaux définitifs. La tolérance de verticalité était de 0,3 %, c’est-à-dire trois fois moindre que la tolérance habituelle. Il nous a fallu trouver une multitude d’astuces et de contrôles pour gagner ce pari… »

Considérés comme des éléments architectoniques importants de la station, les poteaux définitifs (13,50 m de haut au niveau des quais, 7 à 9 m de haut pour la dalle des billets) se devaient d’avoir un parement impeccable. Pour éviter toute reprise de bétonnage, le groupement Demathieu Bard Construction / Implenia a imaginé un outil coffrant réglable et déplaçable (23 t) qui permet de bétonner par le bas autour des « préfondés ». Compte tenu des impératifs de fluidité et de qualité du parement, le choix s’est porté sur un béton autoplaçant.

Volume de béton du lot GC01

- Parois moulées et puits d’attaque Oullins Centre : 12 000 m3 ; classe de résistance C35/45

- Dalle de couverture, radier, quais et autres bétons structurels des stations : 12 000 m3 ; classe de résistance C35/45

- Dalle du tunnel : 5 000 m3 ; classe de résistance C25/30

- Poteaux monumentaux : 300 m3 ; classe de résistance C45/55

- Fournisseurs : groupement Ciments Vicat et Bétons des Monts du Lyonnais

Les voussoirs : une préfabrication délicate

Le tunnel compte cinq typologies d’anneaux : standards, prééquipés pour des injections éventuelles, instrumentés, renforcés aux jonctions stratégiques, renforcés et instrumentés… Chaque anneau est composé de sept voussoirs en béton armé : quatre standards, deux contreclés et la clé, tous de géométries différentes. Le groupement d’entreprises a fait le choix de les préfabriquer en interne. D’abord parce qu’avec les travaux du Grand Paris Express, le marché est saturé, mais aussi pour garder la maîtrise du planning, des coûts, de la qualité et de la durabilité des ouvrages. Loué pour l’occasion, un hangar situé à Ambronay (01), à une heure de route du chantier, est donc organisé en deux lignes de production. « Comme nous produisons moins vite que le tunnelier consomme, nous avons commencé la fabrication avant le début du creusement afin d’assurer en permanence deux mois de stock, précise Yoann Lachouette, responsable de l’usine d’Ambronay, Demathieu Bard Construction.

La préfabrication des cages d’armatures est sous-traitée à un armaturier. Les sous-ensembles sont livrés sur site et soudés sur des gabarits de montage pour leur donner leur configuration définitive. Une fois assemblées, les cages d’armatures sont posées dans un moule préalablement équipé d’un joint d’étanchéité. Le béton provient de la centrale Vicat de Saint-Jean-le-Vieux, à 2 km de l’usine. Livré par camion, il est coulé à la goulotte à raison de deux moules par toupie. Sa formulation répond aux besoins de fluidité et de prise rapide (30 min). Après l’ouverture des capots du moule, l’extrados des voussoirs est taloché pour éliminer toute irrégularité préjudiciable à la pose et à l’étanchéité. En effet, « l’axe du tunnel nous imposait un plan d’anneau optimal, avec une tolérance de 1 mm sur les côtes des voussoirs ».

Puis les moules sont étuvés pour accélérer la montée en résistance du béton à 15 MPa en 6 h et assurer au moins deux bétonnages par jour (soit 2 x 21 moules, soit 42 voussoirs, soit 6 anneaux par jour en capacité maximale de production). Chaque pièce est ensuite démoulée à la ventouse, retournée, tandis que les moules sont soigneusement nettoyés. Les voussoirs sont alors empilés à l’extérieur durant 28 jours. Chaque pile représente un anneau complet rangé dans l’ordre de pose du tunnelier. Le moment venu, un anneau est transporté par deux camions jusqu’au puits d’attaque de Saint-Genis-Laval.

Après la pose des voussoirs, un mortier de bourrage est injecté à l’avancement entre le terrain et les anneaux pour combler le vide annulaire.

Fiche technique des voussoirs

- 25 000 m3 de béton, environ 3 m3 par voussoir

- Dimensions : 40 cm d’épaisseur ; 4,5 m de long ; 1,80 m de large

- Poids : 8 t par voussoir

- 1 252 anneaux de 9,75 m de diamètre

- 7 voussoirs par anneau, soit 8 764 voussoirs

- CEM1 en provenance de l’usine Vicat de Montalieu ;

- classe de résistance C35/45 ; classe d’exposition XA2 ;

- affaissement 210 mm ; résistance : 15 MPa à 6 h

Un bel exemple d’économie circulaire

À l’échelle territoriale, le prolongement de la ligne B profite aux 100 000 habitants du Sud-Ouest lyonnais. En 2023, près de 50 000 voyageurs/jour sont attendus, réduisant de façon conséquente la circulation automobile avec son corollaire de pollution atmosphérique et sonore.

À l’échelle du chantier, « l’ensemble des acteurs s’est engagé dans une logique vertueuse en termes d’économie circulaire et de réutilisation des déchets, explique Romain Prost, responsable Travaux Génie Civil du lot 1 chez SYSTRA. Le maître d’ouvrage a innové avec des spécifications de marché qui optimisent la valorisation de chaque déblai selon les recommandations de l’AFTES et du CETU ; le groupement de maîtrise d’œuvre a mis à la disposition des entreprises un système de primes (600 000 € sur un montant total des terrassements de 10 millions) ainsi qu’une application qui trace la gestion des déblais ; les entreprises ont trouvé des exutoires à moins de 30 km pour recycler les matériaux excavés... que les acteurs extérieurs ont intégrés dans leur process. C’est un bel exemple d’efforts collectifs. »

Après extraction du tunnel, les matériaux excavés (matex) sont triés puis réutilisés sans traitement particulier. Transformée en galettes d’argile, la boue sert à combler des carrières alentour. Les sables et les graves non traités sont directement rechargés dans le radier du tunnel. « C’est une première en France, précise Romain Prost. Cela n’a jamais été fait sur un chantier de métro. D’habitude, le radier est fait avec du béton, à raison de 8 m3 par mètre linéaire. Quand on sait qu’il faut acheter puis transporter ce béton, on mesure vite l’intérêt économique de la valorisation. » Quant au sable, il sert à fabriquer le mortier de bourrage injecté entre les anneaux et le terrain naturel. Le restant des matériaux excavés sert à des partenaires voisins : fournisseurs de béton, centrales d’enrobés, petits chantiers et voiries.

En octobre 2021, le tunnelier sera démonté puis évacué. Les travaux de la deuxième phase pourront alors commencer pour une mise en service prévue fin 2023.

Localiser la réalisation

Fiche technique

- Maîtrise d'ouvrage : Sytral

- Maîtrise d'œuvre : groupement Melyes (Egis Rail, mandataire ; SYSTRA ; Atelier Schall pour la station Oullins Centre ; AZC pour la station Hôpitaux Sud)

- Entreprises de génie civil : groupement à 50 % Demathieu Bard Construction / Implenia

- Coût du projet : 391 millions d’euros HT

- Calendrier : 2011, démarrage des études ; décembre 2019, démarrage creusement du tunnel ; 2021-2022, travaux équipements et systèmes ; fin 2023, mise en service

COMMENTAIRES

LAISSER UN COMMENTAIRE