7 000 tonnes de liant hydraulique routier ROC VDS pour le parc logistique Logisterra

Le parc logistique Logisterra ouvrira ses portes en septembre 2023 : une plate-forme support traitée au liant hydraulique routier ROC VDS d’EQIOM, capable de soutenir ce nouveau complexe de 102 000 m² de surface de plancher et permettant de réaliser les aménagements extérieurs ainsi qu’un réseau de voies lourdement circulées. Le tout est construit sur 24 hectares de terrain.

Situation

Situé sur les communes de Nœux-les-Mines et de Labourse, Logisterra bénéficie d’une position stratégique à proximité immédiate de l’autoroute A26, du diffuseur de Nœux-les-Mines et à 8 km de l’autoroute A21, lui permettant de rayonner au sein du marché européen.

Ce projet confirme l’importance de la région Hauts-de-France sur le marché de la logistique à l’échelle européenne.

État des lieux

Le projet est composé de deux entrepôts logistiques de classe A d’une superficie bâtie totale de 102 000 m² et dont la livraison est prévue au troisième trimestre 2023.

Le nouveau site, un ancien terrain acquis par Linkcity en 2018, dans le cadre de LogisterrA26, possède une superficie de 24 hectares.

Afin de proposer un projet logistique majeur, Linkcity a mené à bien l’ensemble du processus préalable à l’obtention du permis de construire et des autorisations environnementales. Cela conforte le savoir-faire et le positionnement proactif de Linkcity sur ce segment de marché.

Aujourd’hui, Macquarie Asset Management se porte acquéreur de cet ensemble immobilier, dont la construction a été engagée en juin 2022.

Projet

Conception

Le projet est composé de deux entrepôts logistiques de classe A d’une superficie totale de 102 000 m² et dont la livraison est prévue au troisième trimestre 2023. Les entrepôts seront construits aux meilleurs standards techniques et environnementaux, la biodiversité faisant partie intégrante de la phase de conception du projet. Cette plate-forme logistique comprendra donc :

• 102 000 m² de plate-forme bâtiments

• 18 quais de chargement/déchargement

• 44 000 m² de voirie

• Zone de stationnement de poids lourds comportant 50 emplacements

• Zone de stationnement de véhicules légers comportant 50 emplacements, y compris 4 places PMR et 10 places pour des voitures électriques

• 4,7 km d’assainissement

• 10 km de réseaux

« Toutes les places dédiées aux véhicules légers ainsi que tous les cheminements piétons (y compris depuis les parkings de poids lourds) seront suffisamment éclairés pour permettre la circulation piétonne et sécuriser la zone de parking », précise Pascal Guiho, chef du service technique et développement Colas Nord-Pas-de-Calais.

Objectifs

Le territoire et la région Hauts-de-France possèdent un tissu industriel important, qui doit être conforté. Avec des activités économiques où la logistique devient prédominante, ils se doivent de suivre ces évolutions en cours qui permettent aux entreprises de gagner en compétitivité, de créer de l’activité et donc de l’emploi.

Exigences

Le maître d’ouvrage a fait le choix d’un aménagement de haute qualité, qui soit adapté aux exigences de la logistique :

• Des parcelles de tailles complémentaires adaptées à tous les types de logistiques ;

• Une zone parfaitement sécurisée ;

• Des infrastructures adaptées avec des voiries dimensionnées pour accueillir 300 poids lourds par jour et sur un parking sécurisé.

L’aménagement intègre les exigences d’un développement éco-responsable et respectueux de l’environnement, et en particulier :

• La conservation du patrimoine architectural et paysager ;

• Les économies d’énergie grâce à la mise en place de systèmes d’éclairage et de matériel à faible consommation énergétique ;

• Le recyclage des déchets de chantier, de démolition et de déconstruction ;

• Le fait de favoriser, dans la plupart des cas, les produits répertoriés dans la base de données INIES et dont les performances environnementales et sanitaires sont faibles ou éco-labellisées ;

• L’économie des ressources naturelles.

Choix du traitement des sols en place au LHR pour la plate-forme support

En dessous des couches de roulement et de fondation et sur toute la surface du terrain à bâtir ou à aménager, à savoir 150 000 m2, la plate-forme support a été conçue avec un complexe « arase terrassement/couche de forme » en matériaux du site traités avec des dosages et des épaisseurs à déterminer lors des études.

Grâce au traitement en place des matériaux du site, on minimise l’apport de matériaux nobles, d’où un bénéfice écologique certain : moins d’extraction de granulats de carrières, moins de nuisances dues au transport des granulats en camion.

« Par ses avantages économiques et environnementaux permettant d’économiser nos ressources en granulats issus de nos carrières, la technique de traitement des sols en place aux liants hydrauliques routiers se prête parfaitement à ce type de chantier et s’impose d’elle-même », précise Christophe Priez, directeur technique et développement de Colas France territoire Nord-Est.

Compte tenu de l’objectif, à savoir optimiser l’utilisation des matériaux nobles dans la future structure de l’assise, la plate-forme support a été conçue pour avoir les portances minimales suivantes :

• PF2 pour les zones correspondant au support des bâtiments et pour les aménagements extérieurs non circulés ;

• PF3 pour les aménagements et les voiries circulés.

« Par ses avantages économiques et environnementaux permettant d’économiser nos ressources en granulats issus de nos carrières, la technique de traitement des sols en place aux liants hydrauliques routiers se prête parfaitement à ce type de chantier et s’impose d’elle-même »

Études

Le contexte géotechnique

Le site du futur parc logistique se situe sur une formation géologique crayeuse (matériau sec et portant). Cette formation occupe, en surface, la totalité de la plate-forme logistique, avec des gisements importants et homogènes.

Les reconnaissances géotechniques

Pour les besoins des études des terrassements, une campagne de reconnaissance géotechnique a été menée. Le matériau a été identifié et classé conformément au Guide des terrassements routiers (GTR) et à la norme NF P 11 300 « Classification des sols ». Ce matériau est classé R12.

Les études de traitement

La présence du matériau R12 sur le site a permis de rapidement identifier les gisements potentiels en matériaux pour les remblais et les couches de forme (CDF). « Associée à leur facilité d’utilisation (taux de réemploi proche de 100 % lors des mouvements des terres), la stratégie qui avait été imaginée dès les études préalables consistait à optimiser les mouvements des terres en maximisant le réemploi des matériaux du site soit à l’état naturel (remblais), soit en les traitant au liant hydraulique routier pour les couches nobles de la future plate-forme support », commente Maxime Mouton, adjoint opérationnel du service technique Colas secteur Nord-Pas-de-Calais.

Le matériau R12 a fait l’objet d’une série d’essais pour :

• L’usage en remblais :

- Étude de réemploi (courbe Proctor Normal-IPI en fonction de l’état hydrique).

• L’usage en couche de forme :

- Vérifier l’aptitude du sol au traitement ;

- Déterminer les performances mécaniques à court, moyen et long terme.

En outre, une étude géotechnique de niveau 2 a été menée avec l’objectif d’obtenir :

• Une plate-forme support de classe PF2 pour le support sous les bâtiments et les aménagements extérieurs non circulés ;

• Une plate-forme support de classe PF3 pour la voirie circulée ;

• Un matériau traité de classe mécanique 5 (zone 4 du diagramme de classification des sols traités).

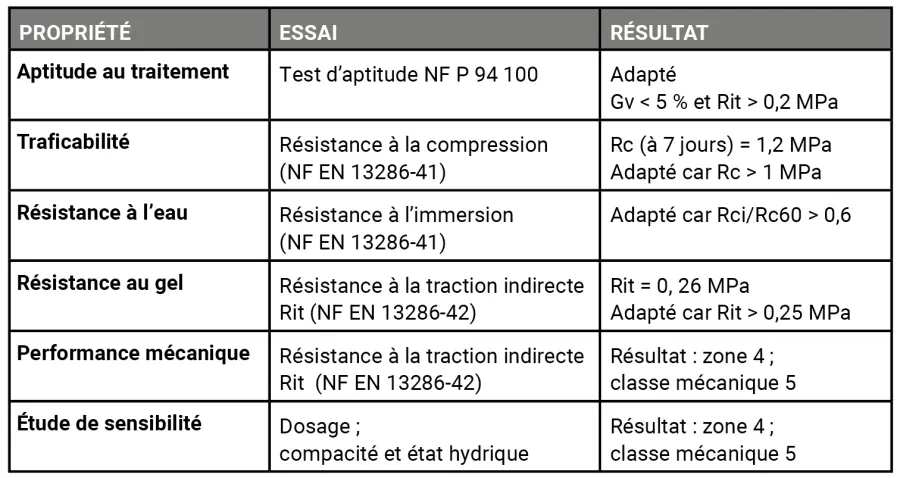

Les résultats sont donnés dans le tableau ci-dessous :

La solution retenue pour la plate-forme support

Les études ont permis de caractériser le matériau traité, de définir les dosages pour atteindre les performances visées et d’établir un dimensionnement de la plate-forme support.

Pour atteindre les objectifs visés, il a été choisi de réaliser une couche de forme CDF possédant les caractéristiques suivantes :

> Pour le support des bâtiments et les aménagements extérieurs non circulés :

une CDF d’épaisseur 35 cm, en craie traitée avec un dosage de liant ROC VDS déterminé d’après plusieurs études de niveau 2. Le niveau de portance sur la CDF traitée est fixé à 50 MPa au minimum.

• Objectifs :

- Densification : q3

• Critères de réception :

- Compacité conforme à la densification q3

- Portance : EV2 ≥ 50 MPa

- Déflexion : d ≤ 80/100 mm

> Pour la voirie et les aménagements extérieurs subissant une circulation de poids lourds :

une CDF d’épaisseur 45 cm, en craie traitée avec un dosage de liant ROC VDS déterminé d’après plusieurs études de niveau 2. Le niveau de portance sur la CDF traitée est fixé à PF3 (120 ≤ EV2 < 200 MPa).

• Objectifs :

- Matériau non gélif (Rtb ≥ 0,25 MPa)

- Densification : q3

- Matériau de classe mécanique 5 (zone 4)

• Critères de réception

- Compacité conforme à la densification q3

- Portance : 120 ≤ EV2 < 200 MPa

- Déflexion : d ≤ 60/100 mm

Choix des structures

« Compte tenu des performances escomptées de la plate-forme support et en fonction de la zone d’aménagement visée, les structures de chaussées ont été dimensionnées à l’aide du logiciel Alizé, dont les coupes en travers-type sont données ci-après », précise Christian Raynaud, chef du laboratoire Colas France territoire Nord-Est.

« Compte tenu des performances escomptées de la plate-forme support et en fonction de la zone d’aménagement visée, les structures de chaussées ont été dimensionnées à l’aide du logiciel Alizé, dont les coupes en travers-type sont données ci-après »

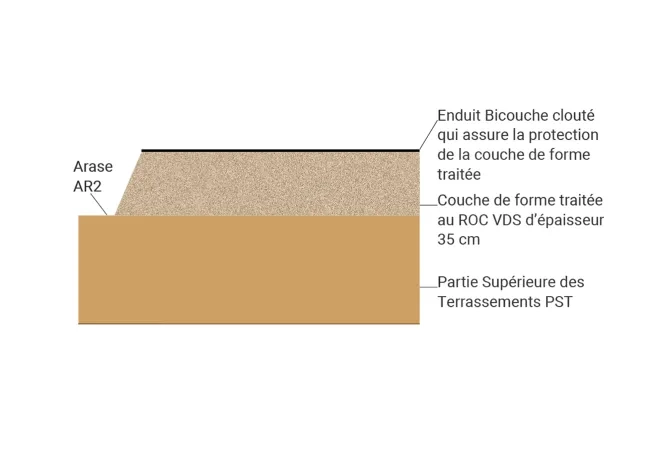

> Pour la zone réservée à la construction des bâtiments (fig. 1) :

• Couche de forme traitée au ROC VDS, d’épaisseur 35 cm ;

• Enduit bicouche clouté qui assure la protection de la CDF traitée.

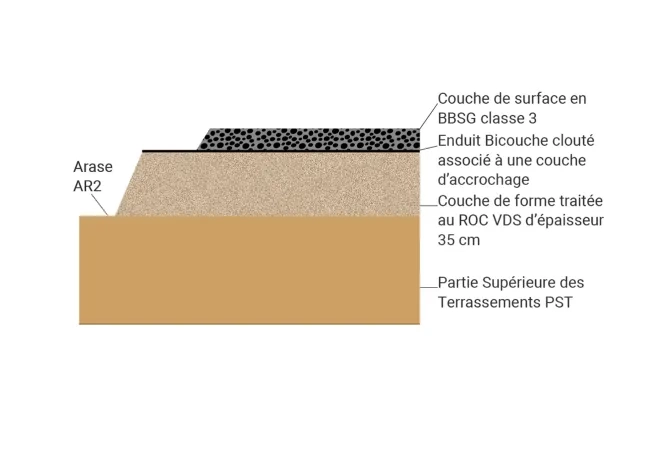

> Pour la zone réservée aux aménagements extérieurs sans circulation de poids lourds (fig. 2) :

• Couche de forme traitée au ROC VDS, d’épaisseur 35 cm ;

• Enduit bicouche clouté qui assure la protection de la CDF traitée, associé à une couche d’accrochage pour assurer le collage à l’interface entre la CDF et la structure de chaussée ;

• Couche de surface en BBSG de classe 3 pour une épaisseur conforme à la NFP 98150-1.

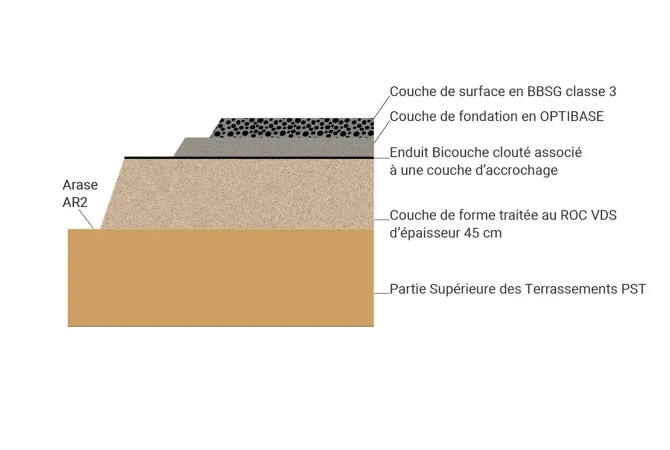

> Pour la zone réservée à la circulation et au stationnement des poids lourds (fig. 3) :

• Couche de forme traitée au ROC VDS, d’épaisseur 45 cm ;

• Enduit bicouche clouté qui assure la protection de la CDF traitée, associé à une couche d’accrochage pour assurer le collage à l’interface entre la CDF et la structure de chaussée ;

• Couche de fondation en Optibase (grave-bitume optimisée de classe 4), de granulométrie 0/14, pour une épaisseur conforme aux spécifications de dimensionnement ;

• Couche de surface en BBSG de classe 3, pour une épaisseur conforme à la norme NFP 98150-1.

Mise en œuvre

À l’issue de l’appel d’offres, c’est l’agence Colas du Pas-de-Calais qui s’est vu confier le lot VRD. « Nous avons été attributaires du marché en mai 2022 et nous avons commencé les travaux de terrassement en juin 2022 », précise Fabien Florenza, conducteur de travaux chez Colas.

Ce chantier, d’une superficie de 150 000 m2, a été conduit en quatre phases de mai 2022 à fin mars 2023. Les travaux consistaient à réaliser successivement :

• Travaux généraux de terrassement, de réseaux et d’assainissement ;

• Couche de forme traitée avec un LHR, d’épaisseur 35 cm ou 45 cm, en fonction de la zone (35 cm pour la zone réservée à la construction des bâtiments et pour les aménagements non circulés ; 45 cm pour la zone réservée à la circulation et au stationnement des poids lourds) ;

• Enduit de protection ;

• Mise en œuvre de la couche de fondation en Optibase 0/14, pour la zone réservée à la circulation et au stationnement des poids lourds ;

• Couche de surface en BBSG de classe 3 sur la zone réservée aux aménagements extérieurs sans circulation de poids lourds et sur la zone réservée à la circulation et au stationnement des poids lourds.

Travaux généraux de terrassement, de réseaux et d’assainissement

Le site du futur parc logistique Logisterra a nécessité de grands travaux généraux de terrassement et d’assainissement, qui ont été réalisés par Colas.

Travaux de la partie supérieure des terrassements (PST)

Les travaux de la PST, constituée de matériaux crayeux de classe R12, ont été conduits selon la technique habituelle : pulvérisation de la craie à l’aide du malaxeur afin de réduire la mouture de celle-ci ; ajustement de l’état hydrique ; premier compactage ; réglage puis compactage final garantissant l’obtention de la compacité visée. « La partie supérieure des terrassements a été soigneusement préparée afin qu’elle possède les caractéristiques topographiques et les performances mécaniques souhaitées et qu’elle soit en mesure de recevoir la couche de forme traitée au liant hydraulique routier ROC VDS », précise Fabien Florenza.

Travaux de mise en œuvre de la CDF traitée avec un LHR ROC VDS

Pour réaliser la CDF, il a fallu, dans un premier temps, acheminer les matériaux du dépôt provisoire (approvisionnement avec reprise sur stock à l’aide d’une pelle sur chenilles et de tombereaux articulés). Et, dans un second temps, mettre en œuvre le matériau sur :

• 40 cm pour une épaisseur finale de 35 cm, pour la zone correspondant au support des bâtiments et des aménagements extérieurs non circulés, afin de tenir compte du compactage et de la recoupe finale ;

• 50 cm pour une épaisseur finale de 45 cm, pour la zone correspondant au support des voiries et des aménagements circulés, afin de tenir compte du compactage et de la recoupe finale.

Un préréglage, avec une niveleuse asservie, a ensuite été réalisé de façon à obtenir une épaisseur homogène avant traitement. Cette phase est très importante, car un bon réglage ne peut être garanti que s’il y a une recoupe de la couche après traitement. Aucun apport n’est possible dans la phase de réglage. Avant l’épandage du liant ROC VDS, la craie a été pulvérisée avec le passage du malaxeur et, comme objectif, une mouture 0/20 mm.

« Une étape-clé a été la parfaite humidification du matériau. Nous l’avons humidifié jusqu’à atteindre la teneur optimale en eau, et ce préalablement aux opérations de traitement de la couche de forme », explique Pascal Guiho, chef du service technique et développement Colas Nord-Pas-de-Calais.

Cette opération a été suivie du traitement proprement dit. Celui-ci a été réalisé en deux temps :

• Un épandage du LHR ROC VDS à la surface du matériau, réalisé à l’aide d’un épandeur asservi afin de pouvoir maîtriser le dosage défini lors des études de formulation ;

• Un malaxage à l’aide d’un pulvimixeur. Le matériau a ensuite été remis en forme.

« Une étape-clé a été la parfaite humidification du matériau. Nous l’avons humidifié jusqu’à atteindre la teneur optimale en eau, et ce préalablement aux opérations de traitement de la couche de forme »

Le compactage a été réalisé à l’aide d’un vibrant monocylindre à bille lisse. Le nombre de passes du compacteur – permettant d’obtenir un niveau de compactage q3 – a été déterminé dans le cadre de la planche d’essai réalisée au démarrage des travaux. « Une niveleuse assistée par GPS effectue le réglage par recoupe de la couche traitée pour garantir un résultat au centimètre près. On obtient ainsi un très bon uni et un profil en long très régulier », ajoute Maxime Mouton, adjoint opérationnel du service technique Colas secteur Nord-Pas-de-Calais.

« Nous épandons du liant ROC VDS d’EQIOM, puis nous le mélangeons avec la craie afin de préparer le sol à recevoir la mise en œuvre des couches de chaussées bitumineuses. L’avantage du ROC VDS, c’est qu’il s’agit d’un liant à densité homogène qui permet un dosage régulier, ce qui garantit l’obtention de performances mécaniques élevées et surtout régulières. C’est aussi un liant dont la prise est plutôt rapide : un avantage appréciable ! Cela permet de régler plus rapidement », explique Fabien Florenza, conducteur de travaux chez Colas.

Enduit de protection

Après cloutage de la surface de la CDF à l’aide de gravillons 10/14 mm, un enduit de cure bicouche clouté (4/6 mm) a été appliqué pour protéger la CDF et pour assurer la bonne prise hydraulique du mélange. Dans un second temps, une couche d’accrochage a été réalisée pour garantir un bon collage à l’interface entre la CDF et les produits bitumineux mis en œuvre. À noter que la circulation des véhicules a été neutralisée pendant un délai de sept jours, pour ne pas rompre la prise hydraulique. Ce délai a été déterminé par des mesures de déflexion.

Contrôles

Au cours du chantier de terrassement, de nombreux contrôles ont été effectués afin de s’assurer de l’obtention des caractéristiques mécaniques visées.

Des mesures à l’aide d’un pénétromètre ont été réalisées sur les remblais afin de s’assurer du bon compactage des matériaux.

Des contrôles de portance, à l’aide de l’essai à la plaque, ont ainsi été menés pour l’arase non traitée, permettant de valider la classe d’arase obtenue, soit AR2.

Pour les travaux de la CDF traitée au liant ROC VDS d’EQIOM, la portance a été contrôlée par des mesures de déflexion (l’essai de référence pour réceptionner et qualifier les supports composés de matériaux traités aux LHR).

Pour l’ensemble des couches, la qualité de compactage (q3) a été validée par des essais fréquents de densité en place, mesurée à l’aide d’un gamma-densimètre.

Au cours de l’ensemble du chantier, afin de maîtriser notamment la teneur en eau des matériaux, des analyses en laboratoire et des contrôles ont été réalisés quotidiennement.

ROC VDS : un liant polyvalent et performant

« Nous avons une large gamme de liants hydrauliques routiers, avec une palette d’utilisations étendue à beaucoup de sols différents », commente, de son côté, Jérôme Pincemail, directeur des ventes de 2SG/EQIOM. Les entreprises s’y retrouvent en fonction de l’usage qu’elles en font. Dans le cadre spécifique du chantier Logisterra, Colas a utilisé le ROC VDS pour le traitement de la craie de la couche de forme. « Ce liant fabriqué dans notre usine de Dannes a une excellente réputation et donne entière satisfaction à ceux qui l’utilisent. Il s’agit d’un liant hydraulique routier base laitier, polyvalent et à forte activation », ajoute Jérôme Pincemail.

Quantité totale mise en œuvre : « Environ 7 000 tonnes ont été nécessaires pour traiter la couche de forme de Logisterra, soit environ la quantité de liant nécessaire pour traiter la couche de forme de 7 km d’autoroute. Nous avons livré ces 7 000 tonnes sur une période relativement courte, ce qui a nécessité une bonne synchronisation des livraisons et une bonne coordination avec Colas », indique Dominique Leroy, responsable de marché Routes région Nord. « Ces quantités importantes s’expliquent aussi par le fait que Logisterra est une plate-forme logistique qui va accueillir, tout au long de l’année, de très nombreux poids lourds. Nous visons des portances de 120 MPa pour l’ensemble des 48 000 m2 de voiries situées dans le périmètre du complexe », précisent de concert Pascal Guiho et Maxime Mouton.

« Ce liant fabriqué dans notre usine de Dannes a une excellente réputation et donne entière satisfaction à ceux qui l’utilisent »

Longévité de la plate-forme

Les spécificités du chantier ? « Beaucoup de paramètres font qu’il ne s’agit pas d’un traitement routier classique – du fait notamment de très nombreuses émergences (regards, chambres, etc.). Il n’est donc pas aisé de travailler en linéaire. De plus, les variations de dosage et d’épaisseur des matériaux traités, entre les différentes zones, nous ont amenés à planifier rigoureusement nos interventions et nos livraisons de liant avec EQIOM », conclut Fabien Florenza. Une fois achevé, le chantier de Logisterra aura nécessité près d’un demi-million d’heures de travail. C’est un projet global d’aménagement du territoire et une plate-forme logistique du XXIe siècle, appelée à durer au moins cinquante ans. Une longévité qui n’est pas étrangère aux soins apportés à la réalisation de la plate-forme !

Localiser la réalisation

Principaux intervenants

Maîtrise d’ouvrage : Linkcity Nord-Est / Macquarie Asset Management

Maîtrise d’œuvre : Bureau d’études commun à Bouygues et à Colas

Entreprises :

• Colas : Terrassements ; aménagements ; VRD ; voirie ; chaussée ; support des bâtiments

• Bouygues : Bâtiments

Fournisseur du LHR ROC VDS : EQIOM

Calendrier

- 2018 : Acquisition du terrain par Linkcity

- 2022 : Acquisition de la plate-forme logistique par Macquarie Asset Management

- Mai 2022 : Attribution du marché à Bouygues Colas

- Juin 2022 : Démarrage des travaux

- Septembre 2023 : Livraison de la plate-forme logistique

En quelques chiffres

- Superficie totale : 24 ha

- Surface du bâtiment : 10,2 ha

- Surface traitée au liant ROC VDS : 15 ha

- Surface des aménagements extérieurs et des voiries : 4,8 ha

COMMENTAIRES

LAISSER UN COMMENTAIRE