Excellence technique, économique et environnementale : l’alliance béton/enrobé pour les ouvrages sollicités

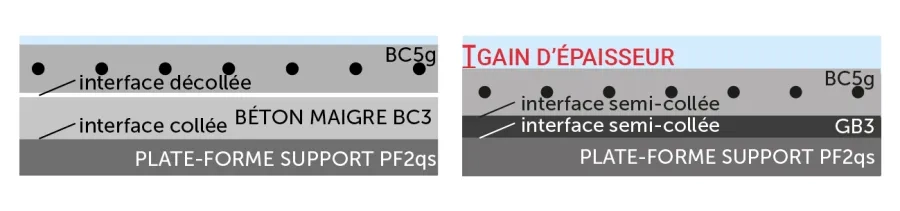

Depuis leur apparition en France au début du 20e siècle, les chaussées en béton ont sans cesse évolué dans leur conception et dans les règles de l’art spécifiques qui les régissent. Ainsi, d’une structure de chaussée constituée d’une seule couche de béton et rythmée par des joints de dilatation séparant de longues dalles armées ou non, la technique a évolué, petit à petit, pour atteindre, vers les années 1980/1990, une structure comprenant en principe deux couches (revêtement en béton sur fondation en matériau traité au liant hydraulique), dont l’interface est volontairement décollée à la construction afin de se prémunir contre les remontées en surface du revêtement, des fissures de retrait de la fondation.

Introduction / Contexte

Ces structures sont certes performantes et durables mais souffrent d’un handicap économique, et de surcroît environnemental, lié à la conception même de ces structures. En effet, le décollement à l’interface entre le revêtement en béton et la fondation en matériaux traités aux liants hydrauliques, volontairement réalisé à la construction, a pour inconvénient de conduire, conformément aux règles de dimensionnement en vigueur et par rapport à l’hypothèse d’une interface collée, à une majoration des contraintes horizontales générées par le trafic à la base du revêtement béton, donc à des épaisseurs de chaussées plus importantes.

Dans le but de trouver les conditions permettant l’optimisation du dimensionnement des structures de chaussées en béton et améliorer ainsi leur compétitivité, plusieurs pistes ont été envisagées et étudiées afin de trouver une solution permettant le collage à l’interface entre le revêtement et la fondation d’une structure en béton, sans engendrer de problèmes néfastes en surface.

Ainsi, à l’initiative, d’une part de la profession des routes en béton, l’industrie cimentière représentée par son association de promotion Cimbéton et les entreprises routières du béton, représentées par le syndicat professionnel SPECBEA, et d’autre part de l’administration des routes représentée par le SETRA, un nouveau concept de chaussée composite a été imaginé en France vers 1995. Il s’agit d’une structure en Béton Armé Continu (BAC), mise en œuvre non pas de façon traditionnelle sur une fondation en béton maigre, mais sur une fondation en matériaux bitumineux, plus exactement sur une grave-bitume enrichie ; l’objectif étant de profiter du collage, au moins temporaire des deux couches de sorte à faire jouer à la fondation un vrai rôle dans le dimensionnement de la chaussée. Le but recherché est d’avoir une structure à longue durée de vie, donc à faible impacts sur l’environnement et à un coût moindre, obtenue par une diminution des épaisseurs.

Après avoir validé le concept du collage béton/grave-bitume et de sa durabilité dans le temps dans le cadre du projet national FABAC, la structure BAC/GB3 a été utilisée dans le cadre de plusieurs projets routiers dont deux chantiers expérimentaux réalisés en 1998 et 2001 sur le réseau national et qui ont fait l’objet d’un suivi par l’administration durant les 20 premières années de service.

D’innombrables autres chantiers, conçus avec une structure en dalles béton à joints goujonnés sur grave-bitume BCg/GB3, ont été réalisés durant la période allant de 2005 à 2024. À ce jour, tous ces chantiers se comportent d’une façon très satisfaisante et confirment donc le bien-fondé du concept de chaussées composites et de sa pérennité dans le temps.

Généralités sur les chaussées composites

Définition

Une chaussée composite est une structure constituée de deux couches :

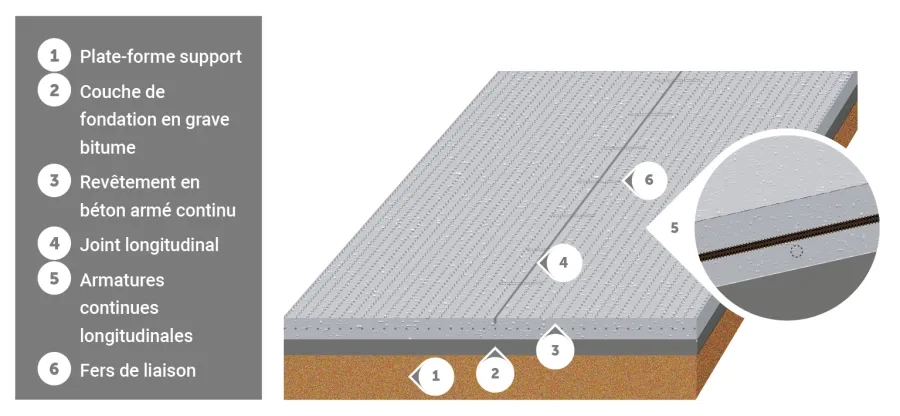

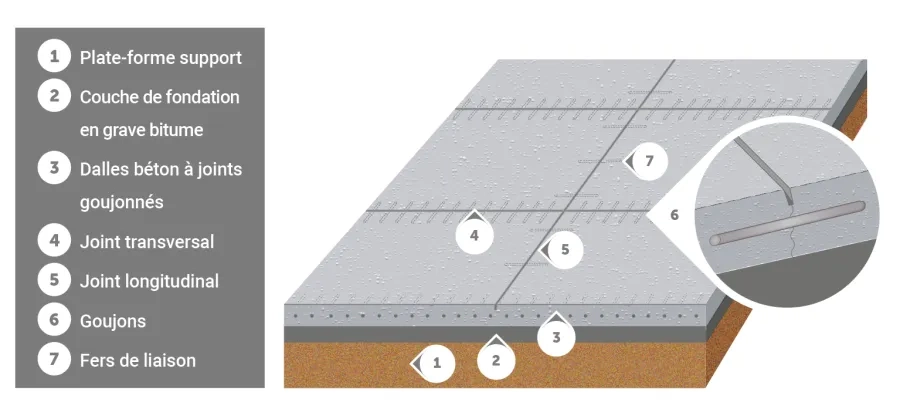

• Un revêtement en Béton Armé Continu BAC ou en dalles béton non armées et à joints goujonnés BC5g,

• Une couche de fondation en Grave-Bitume GB3.

Elle est posée sur une plate-forme support de bonne qualité dont la portance est supérieure ou égale à :

• PF3 (120 < EV2 ≤ 200 MPa) pour une structure BAC/GB3,

• PF2qs (80 < EV2 ≤ 120 MPa) pour une structure BC5g/GB3.

La structure BAC/GB3. Schéma de principe

La structure BC5g/GB3. Schéma de principe

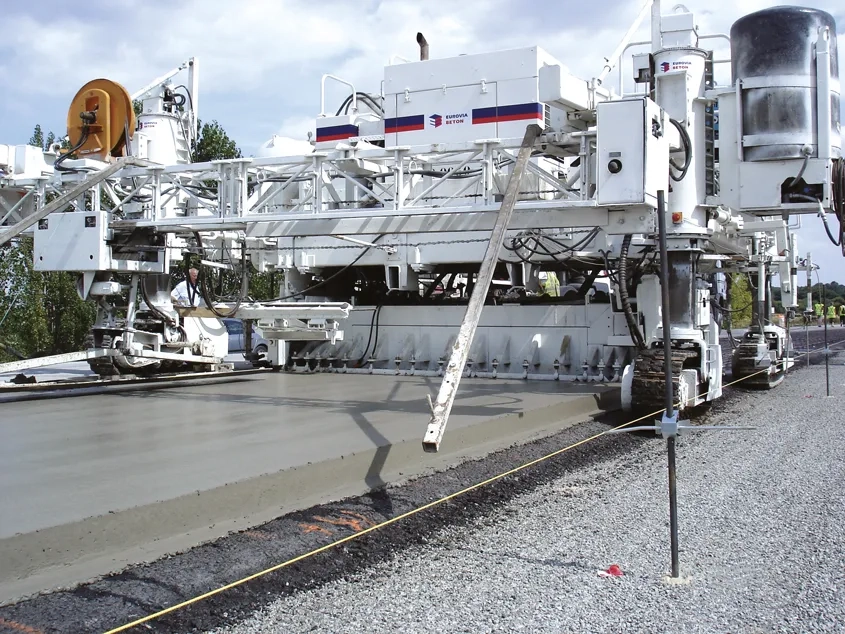

Réalisation des chaussées composites. Photos

Le concept de chaussées composites

Le concept repose sur le principe de l’utilisation optimale des qualités mécaniques intrinsèques des matériaux et du collage « naturel » et durable du béton mis en œuvre sur un matériau bitumineux :

• Pour le revêtement en Béton

- Un module élastique élevé : 35 000 MPa,

- Un module élastique Invariant dans le temps : insensible à la température et à la durée d’application des charges.

- Résistance à toute épreuve à l’érosion et au gel.

Le béton est donc idéalement destiné à être placé en couche supérieure de chaussée, car ses performances de résistance/résilience aux charges et aux aléas climatiques permet de garantir une durée de service longue et optimale.

• Pour la fondation en grave-bitume

- Un module élastique modéré 9 000 MPa,

- Un module viscoélastique, variant dans le temps, en fonction de la température (23000 MPa à - 10 °C et 1000 MPa à + 40 °C) et en fonction de la durée d’application de la charge.

- Un matériau non érodable, sans retrait et souple admettant des déformations assez fortes sans rupture.

La grave-bitume est donc idéalement destinée à être placée en couche de fondation car ses propriétés structurantes et sa capacité à reprendre les contraintes en traction permettent d’optimiser la structure de chaussée.

• Pour le collage à l’interface entre le revêtement béton et la grave-bitume

- Il est « naturel » car il est obtenu sans l’utilisation d’aucune colle ou produit chimique. L’hypothèse probable est qu’il est le résultat d’une multitude de minuscules effets « ventouse » (le béton coulé en place sur une surface propre chassant l’air à l’interface). Il n’est pas rare d’observer dans des zones de travaux des surfaces en enrobé bitumineux qui ont été recouvertes accidentellement de béton et pour lesquelles il est très difficile voire impossible de retirer la pâte de béton qui s’est collée « naturellement ».

- Il est durable à condition, d’une part, que la surface bitumineuse qui reçoit le béton soit propre et rugueuse et, d’autre part, que la couche bitumineuse soit monolithique, de bonne qualité (Module, compacité et déformabilité) et d’épaisseur suffisante.

- La durabilité du collage à l’interface entre le BAC et la GB3 est validée par des investigations (Relevés visuels, Essais d’ovalisation) sur des chantiers avec un recul de plus de 22 ans (dernières mesures en 2020). Pour les structures en BC5g sur GB3, la durabilité du collage est observée sur des chantiers réalisés avec un recul de plus de 15 ans (dernières mesures en 2020).

Genèse des chaussées composites

Historique des chaussées béton en France

Evolution des structures de chaussées

Depuis leur apparition en France au début du 20e siècle, la conception des chaussées en béton a sans cesse évolué :

• Tantôt pour accompagner l’évolution du trafic (en nombre et en charge),

• Tantôt pour prendre en compte la variabilité des conditions climatiques (fréquence de gel, degré de pluviométrie),

• Tantôt pour intégrer des données techniques obtenues soit par des retours d’expérience concernant le comportement des matériaux ou des structures de chaussées in situ,

• Soit par de nouvelles connaissances des matériaux acquises grâce aux recherches en laboratoire, et tantôt grâce aux nouvelles méthodes de calcul pour le dimensionnement des chaussées.

Evolution de la typologie des structures de chaussées

Ainsi, d’une structure de chaussée constituée d’une seule couche de béton, la technique a évolué, petit à petit, pour atteindre, vers les années 1980/1990, une structure comprenant en principe deux couche :

• Un revêtement en béton qui peut être en dalles béton non armé et à joints non goujonnés « BC » dites « Dalles californiennes », ou en dalles béton non armé et à joints goujonnés « BCg » dites « Dalles goujonnées », ou enfin en Béton Armé Continu « BAC » caractérisé par l’absence des joints de retrait transversaux,

• Une couche de fondation en matériaux traités aux liants hydrauliques (Grave-Ciment « GC » ou Béton Maigre « BM » ou Béton Compacté Routier au Rouleau « BCR »).

Ces structures sont accompagnées de règles de l’art en matière de calepinage des joints (Joints de retrait, joints de construction et joints de dilatation). Dans le cas des routes à fort trafic, elles font l’objet de dispositions constructives strictes (Fondation non érodable, surlargeur côté Bande d’Arrêt d’Urgence « BAU », drainage efficace à l’interface revêtement/fondation/BAU).

Excepté le revêtement armé continu BAC, le revêtement en béton est constitué de dalles courtes en béton non armé, séparées par des joints de retrait.

Evolution de la Méthode de dimensionnement des chaussées en France

• Avant 1960 : Méthode expérimentale,

• À partir de 1960 : Méthode rationnelle formalisée à partir du modèle de Burmister, proposant entres autres la vérification des contraintes et des déformations d’un massif élastique semi-infini sous une charge verticale.

• 1971 : Standardisation des matériaux et progrès des moyens de calcul. Premier « Catalogue des structures types de chaussées »; Direction des Routes.

• 1977 : Meilleures connaissances des sols, des matériaux, du fonctionnement des chaussées, des comportements in-situ, du trafic poids lourds, des méthodes de calcul. Deuxième « Catalogue des structures-types des chaussées neuves ».

• 1980 : Méthode rationnelle, codifiée dans le guide technique publié en 1994 « Conception et dimensionnement des structures de chaussée »,

• 1998 : Catalogue des structures-types des chaussées neuves » SETRA/LCPC.

• Norme NF P 98 086: Dimensionnement structurel des chaussées routières. Application aux aux chaussées neuves , 2019

Focus sur le dimensionnement des chaussées en béton

• Les contraintes sous chargement poids lourds, sont calculées en milieu de dalle, en assimilant la structure béton à une structure continue.

• Majoration des contraintes en bord de dalle ou près des discontinuités transversales (Fissures ou joints de retrait),

• Enfin, la notion de collage des couches entre elles est importante dans le dimensionnement et celles prises en compte dans le guide de 1994 sont les suivantes :

- Interface couche de fondation/plate-forme considérée collée,

- Interface revêtement en béton sur couche de fondation en matériaux traités aux liants hydrauliques (Béton maigre, GTLH, BCR, etc.) volontairement décollée à la construction pour éviter la transmission des fissures de retrait non contrôlées de la fondation au revêtement.

Différents paramètres sont pris en compte dans le calcul de la contrainte admissible dans le revêtement en béton selon l’équation :

σt admissible = σt (NE chargements) . Kr . Kd . Kc . ks

• σt (NE chargements) : contrainte à la rupture en traction par fendage au nombre de chargements d’essieux équivalents de 130 kN,

• Kr : coefficient de risque ajustant la valeur de contrainte admissible en fonction notamment des valeurs de dispersion sur les épaisseurs des matériaux et sur les résultats des essais de fatigue,

• Kd : coefficient prenant en compte l’effet des discontinuités des structures béton, notamment en dalles, et l’incidence des gradients thermiques.

Ces gradients peuvent conduire à des défauts d’appui du revêtement béton, sur sa fondation entrainant une majoration des sollicitations,

• Kc : coefficient de calage prenant en compte le comportement observé sur chaussée,

• Ks : Coefficient lié à la qualité de la plate-forme support. Il permet d’ajuster la valeur de la contrainte admissible en fonction des hétérogénéités de portance de la plate-forme support.

Constat

Ces structures « historiques » en béton sont performantes et durables mais souffrent si l’on considère uniquement l’étape « construction » (sans tenir compte de l’entretien et de leur durée de vie) d’un handicap économique lié à la conception même de ces structures. En effet, le décollement à l’interface entre le revêtement en béton et la fondation en matériaux traités aux liants hydrauliques, volontairement réalisé à la construction, a pour inconvénient de conduire, par rapport à l’hypothèse d’une interface collée, à une majoration des contraintes horizontales générées par le trafic à la base du revêtement, donc à des épaisseurs à prévoir plus importantes.

Voies de progrès

Pour améliorer les conditions de dimensionnement des structures béton et améliorer leur compétitivité, plusieurs pistes ont été envisagées et étudiées :

• Rendre possible le collage des couches d’une structure béton pour qu’elles participent toutes au fonctionnement de la chaussée,

• Réduire autant que possible la valeur du coefficient de discontinuités Kd, coefficient majorateur dans le calcul des épaisseurs de béton.

Naissance du concept des chaussées composites

Le collage entre le béton et les matériaux bitumineux a été établi, d’une façon inattendue, sur des structures BAC/support bitumineux :

• Expérience belge des structures en BAC/enrobé : collage observé à l’interface entre le béton armé continu (BAC) et le support en enrobé. A l’origine, il s’agissait d’avoir sous la couche BAC un support non érodable en enrobé. Les questions de collage des couches BAC sur enrobé n’étaient pas encore envisagées.

• Expérience française des structures en BAC sur support en BBSG sur A71 : collage observé à l’interface entre le BAC et le Béton Bitumineux Semi-Grenu BBSG, alors que le matériau bitumineux était prévu pour jouer un rôle de couche non érodable sous le BAC.

Ces deux constats ont encouragé la direction des Routes et la profession du béton en France à lancer une réflexion sur des structures mixtes, constituées d’un revêtement en béton et d’une fondation en matériau bitumineux.

Le projet national FABAC

• Réflexion menée par les services techniques du ministère des transports SETRA (aujourd’hui CEREMA) et LCPC (aujourd’hui Université Gustave Eiffel), les syndicats professionnels français, Cimbéton, Centre d’information sur le ciment et ses applications et SPECBEA, syndicat des professionnels de la route en béton.

• Mise au point d’une structure innovante «mixte» ou encore appelée « composite », constituée d’un revêtement en BAC et d’une couche de fondation en grave bitume. La grave-bitume joue un rôle structurel du fait du collage supposé entre les deux couches.

• Projet National FABAC (FAtigue de chaussée en BAC): des essais menés de 1995 à 1998 sur un manège de fatigue avaient montré qu’il y avait une forte suspicion au collage durable des couches de BAC et d’enrobé.

Les chantiers expérimentaux

Encouragée par les résultats de FABAC, la Direction des Routes et son service technique le SETRA acceptaient de réaliser des chantiers expérimentaux, en vrai grandeur, sur des routes nationales très circulées (plus de 1500 poids lourds par jour et par sens de circulation lors des études, aujourd’hui plus de 2000 PL/J). Le chantier de la RN 141 a été réalisé en 1998 et le chantier de la RN 4 en 2001.

Le but de ces chantiers était :

• De montrer la faisabilité de la technique de mise en œuvre de béton en « faible » épaisseur sur une couche de grave bitume,

• D’apprécier la durée du collage de ces deux couches,

• De vérifier in situ les hypothèses retenues pour le coefficient Kd, (coefficient prenant en compte l’effet des discontinuités des structures béton et l’incidence des gradients thermiques).

Constat

Les essais réalisés dans le cadre du projet national FABAC (1995 – 1998) ainsi que le bilan des chantiers expérimentaux sur le réseau national ont permis de confirmer que le collage d’une dalle en béton armé continu sur un support bitumineux était effectif et durable sous fatigue prolongée.

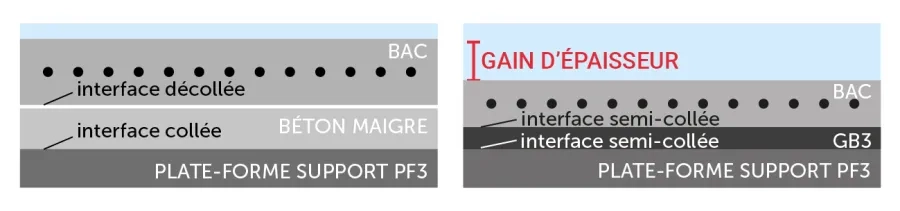

La prise en compte dans les calculs de dimensionnement d’un collage durable à l’interface béton/grave-bitume a permis une réduction substantielle des épaisseurs des matériaux et donc une compétitivité accrue à la technique du Béton Armé Continu BAC.

L’objectif recherché

Le collage à l’interface Revêtement béton /Matériau bitumineux permet à celui-ci de participer au fonctionnement mécanique de la structure en assurant le rôle d’une couche structurelle.

Les efforts de traction par flexion induits par le trafic sont ainsi repris par l’ensemble de la structure (Revêtement béton + Fondation matériau bitumineux) au lieu du revêtement béton seul.

Le but recherché est d’avoir une structure à longue durée de vie, à faibles impacts sur l’environnement et à un coût moindre, obtenue par une diminution des épaisseurs, grâce au bon collage entre la grave-bitume et le béton.

Conception et dimensionnement des chaussées composites

La plate-forme support

La chaussée composite doit être conçue et réalisée sur une plateforme support de bonne qualité. En effet, l’hypothèse d’un collage à l’interface entre le Béton et la grave-bitume, conduit à reporter sur celle-ci les efforts de traction en fond de couche.

C’est pourquoi, pour ne pas trop solliciter la grave-bitume en traction, il est indispensable d’avoir une couche de forme d’excellente qualité :

• Pour les chaussées composites en BAC sur GB3, le CEREMA a retenu une classe d’au moins PF3 soit un module EV2 supérieur à 120 MPa,

• Pour les chaussées composites en BC5g sur GB3, il a été retenu une classe d’au moins PF2qs soit un module EV2 supérieur à 80 MPa.

Les matériaux

Le béton

Le béton de ciment doit être conforme :

• À la norme NF EN 13 877-1 « Chaussées en béton – Partie 1 : Matériaux »,

• À la norme NF EN 206+A2/CN « Béton - Spécification, performance, production et conformité »,

• À la norme NF P 98 170 « Chaussées en béton de ciment – Exécution et contrôles »,

• Aux spécifications données dans le catalogue des structures-types de chaussées neuves SETRA-LCPC (1998).

Le béton doit satisfaire par conséquent les deux exigences suivantes :

• Classe mécanique minimale BC5

• Classe d’exposition XFi (i variant de 1 à 4 en fonction du niveau du gel et de la fréquence du salage), conformément aux stipulations de la norme Béton NF EN 206+A2/CN.

La grave bitume

La grave bitume doit être conforme :

• Aux exigences de la norme NF EN 13 108-1 « enrobés bitumineux »,

• Aux spécifications données dans le catalogue des structures-types de chaussées neuves SETRA-LCPC (1998).

La grave bitume doit satisfaire par conséquent les deux conditions suivantes :

• Une classe mécanique minimale GB3,

• Une compacité supérieure à 92 %.

Nota : D’autres matériaux de classes de performance différentes peuvent être utilisés :

• BC6 pour le revêtement béton ;

• EME, GB4 pour les matériaux bitumineux.

Épaisseurs des couches

Pour une durée de service de trente ans, les structures composites ont les épaisseurs suivantes :

• Pour la couche de roulement en béton, l’épaisseur varie entre 14 et 20 cm, selon le trafic et la nature du revêtement en béton (Béton Armé Continu BAC ou dalles non armées et à joints goujonnés BC5g).

• Pour la grave-bitume, l’épaisseur minimale retenue est de 8 cm. L’épaisseur maximale pour la mise en œuvre en une seule couche est de 14 cm.

Les armatures / armatures longitudinales du BAC

• Nature : Barres d’acier adhérent, conformes à la norme NF EN 10080. Acier de Nuance minimale Fe E 400 MPa.

• Rôle : Positionnées à la fibre neutre et dans le sens longitudinal du revêtement en béton, leur rôle principal est de contrôler la fissuration de retrait du béton et transformer ce retrait en une multitude de fissures transversales fines.

• Spécifications

- Norme NF EN 13877-1 : conformité à l’article 6.7,

- Norme NF P 98 170 : Le paragraphe B.3 de l’Annexe B informative fixe les conditions d’emploi (taux minimal d’armatures en fonction de la classe mécanique du béton, diamètres des armatures et leurs espacements).

Les armatures / les goujons

• Nature : Barres en acier lisse, conformes à la norme NF EN 10080. Acier de Nuance Fe E 250 MPa. Barres plastifiées ou enduites pour faciliter le glissement du béton.

• Rôle : Positionnées à la fibre neutre, à cheval sur le joint de chaussée en béton et perpendiculairement à celui-ci, afin d’assurer le transfert des charges tout en permettant la dilatation du béton.

• Spécifications

- Norme NF EN 13877-3 « Chaussées en béton – Partie 3 : Spécifications relatives aux goujons »,

- Norme NF P 98 170 : le tableau B.1 de l’Annexe B fixe les conditions d’emploi des goujons (longueur, diamètre et espacement).

Les armatures / les fers de liaison

• Nature : Barres d’acier adhérent, conformes à la norme NF EN 10080. Acier de Nuance minimale Fe E 400 MPa.

• Rôle : Positionnées à la fibre neutre et à cheval sur le joint longitudinal de deux revêtements en béton adjacents, afin de maintenir fermé le joint et de participer efficacement au transfert des charges.

• Spécifications

- Norme NF EN 13877-1: conformité à l’article 6.5. Leur longueur minimale est de 80 cm,

- Norme NF P 98 170 : le Tableau B.2 de l’Annexe B informative fixe les conditions d’emploi des fers de liaison (longueur, diamètre et espacement).

Hypothèses de dimensionnement

Le dimensionnement des chaussées composites en BAC ou en BC5g sur GB3 est mené conformément à la méthode définie par le guide technique SETRA/LCPC de 1994, mais en y intégrant les hypothèses spécifiques aux chaussées composites, retenues par la norme NF P 98 086 « Dimensionnement des chaussées » :

• La prise en compte d’une interface semi-collée entre le Revêtement en BAC ou en BC5g et la fondation en GB3 (interface collée pendant les 15 premières années et décollée au-delà),

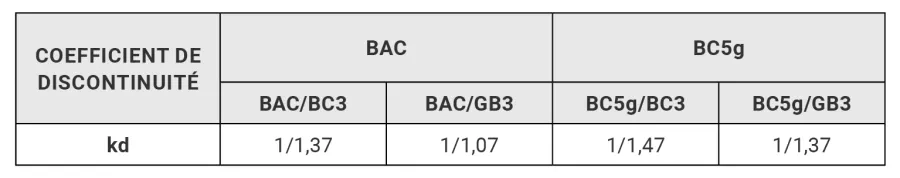

• L’adaptation du coefficient de discontinuité « kd » selon le Tableau 1 qui suit :

Conséquences des hypothèses de dimensionnement

Ces deux modifications entraînent une réduction significative de l’épaisseur de la structure composite par rapport à une structure classique.

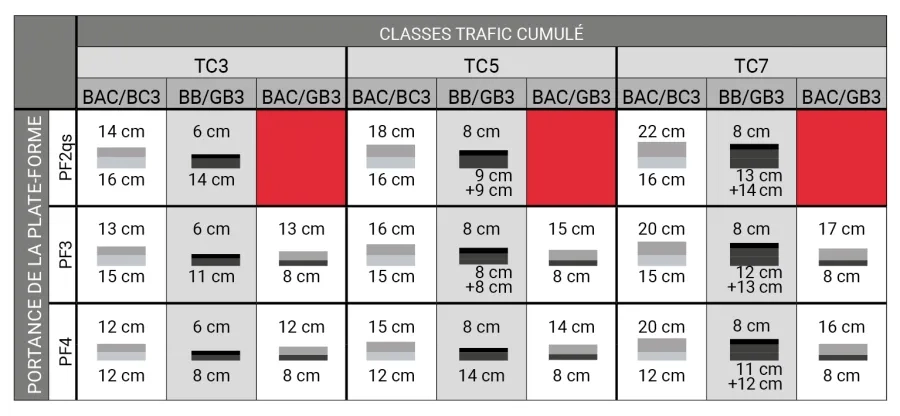

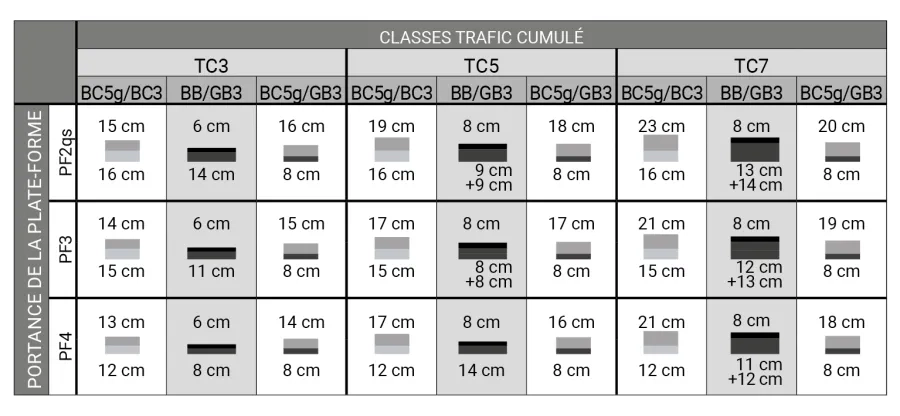

Dimensionnement comparatif des structures routières en BAC et bitumineuses

Le tableau 2 donne les épaisseurs des structures béton classiques BAC/BC3, des structures bitumineuses et des structures composites BAC/GB3, pour différentes classes de plateforme (PF2qs ; PF3 et PF4) et différentes classes de trafic cumulé exprimé en Essieu Standard (TC3 = 1.106 ES ; TC5 = 5.106 ES ; TC7 = 15.106 ES).

A conditions égales (trafic et portance plateforme), la chaussée composite BAC/GB3 est toujours moins épaisse que la structure BAC/BC3 et devient moins épaisse que la structure bitumineuse à partir d’un niveau de trafic cumulé TC5 (classe de trafic T1).

Dimensionnement comparatif des structures routières en BC5g et bitumineuses

Le tableau 3 donne les épaisseurs des structures béton classiques BC5g/BC3, des structures bitumineuses et des structures composites BC5g/GB3, pour différentes classes de plate-forme (PF2qs ; PF3 et PF4) et différentes classes de trafic cumulé exprimé en Essieu Standard (TC3 = 1.106 ES ; TC5 = 5.106 ES ; TC7 = 15.106 ES).

A conditions égales (trafic et portance plateforme), la chaussée composite BC5g/GB3 est toujours moins épaisse que la structure béton BC5g/BC3 et devient moins épaisse que la structure bitumineuse lorsque le trafic cumulé est supérieur à TC5 (classe de trafic T1).

Conditions de mise en œuvre des chaussées composites

L’interface béton / grave bitume

Lors de la mise en œuvre du béton, la surface de la couche de la grave-bitume doit être impérativement :

• Propre et exempte de toute pollution (objets divers, poussière, huile, etc.),

• Suffisamment rugueuse.

Positionnement des armatures longitudinales et des fers de liaison pour le BAC

Les armatures doivent être positionnées à la fibre neutre du revêtement béton, parallèlement à l’axe de la chaussée (pour les armatures longitudinales) et perpendiculairement au joint longitudinal (pour les fers de liaison), en respectant les tolérances fixées au paragraphe 8.4 de la norme NF P 98 170.

Le positionnement peut être réalisé :

• Soit manuellement en utilisant des supports « distanciers », spécialement confectionnés en atelier, acheminés, positionnés transversalement avec un espacement de 1 m, fixés solidement dans la fondation et sur lesquels les armatures longitudinales sont fixées avant le bétonnage (les distanciers assurant en même temps la fonction dévolue aux fers de liaison) ;

• Soit durant le bétonnage, si la mise en œuvre se fait à la machine à coffrages glissants, par positionnement automatique des armatures longitudinales dans le béton frais, à l’aide de trompettes, et par l’insertion mécanisée dans le béton frais des fers de liaison.

Positionnement des goujons et des fers de liaison pour le BC5g

Les goujons doivent être positionnés à la fibre neutre du revêtement béton, parallèlement (et parfois perpendiculairement) à l’axe de la chaussée (pour les goujons) et perpendiculaire au joint longitudinal (pour les fers de liaison), en respectant les tolérances fixées au paragraphe 8.4 de la norme NF P 98 170. Ceci peut être réalisé :

• Soit en utilisant des supports « paniers » spécialement confectionnés en atelier, acheminés, positionnés et fixés solidement dans la fondation avant le bétonnage ;

• Soit durant le bétonnage, par insertion automatique dans le béton frais si la mise en œuvre se fait à la machine à coffrages glissants.

Le bétonnage

• Transport du béton : par camions-toupies ; ou camions-bennes si centrale de chantier

• Livraison du béton : directement par les camions-toupies. Pour certains chantiers dont l’accès est difficile ou dont la configuration et le phasage ne permettent pas l’accès aux camions-toupies, il peut être fait appel au pompage du béton ;

• Mise en place du béton : soit à la machine à coffrages glissants (si le linéaire du chantier le justifie), soit à l’aide d’une poutre vibrante, d’une règle vibrante et/ou à l’aide d’aiguilles vibrantes ;

• Consistance du béton : dans tous les cas, il faut adapter la formulation et la consistance du béton au mode de bétonnage et à la configuration du chantier.

Au niveau du calepinage des joints

Pour maîtriser le retrait du béton (phénomène inévitable), deux solutions existent :

• Réaliser des joints de retrait

Les joints ont pour but de localiser de manière précise et déterminée à l’avance la fissuration naturelle du béton. Ces joints sont réalisés transversalement avec un espacement maximal conseillé (entre 3 et 5 m en fonction de l’épaisseur du revêtement) et aussi longitudinalement si la largeur du béton est supérieure à 5 m (Cf. Routes La Revue N°7. Spécial Joints et calepinage. Cimbéton septembre 2023).

• Utiliser des armatures longitudinales

Les armatures longitudinales ont pour rôle de contrôler la fissuration de retrait du béton. La quantité d’armatures est calculée de manière à obtenir un grand nombre de fissures transversales, espacées en moyenne d’un mètre et suffisamment fines (ouvertures inférieures à 0,5 mm), pour empêcher la pénétration de l’eau et pour garantir une bonne imbrication des granulats du béton, synonyme d’un bon transfert de charges au droit des fissures. Il est à noter que, du fait de l’absence des joints de retrait transversaux, les revêtements en béton armé continu apportent à la fois la solidité à la structure, le confort au roulement et un niveau faible du bruit de roulement comparable aux autres revêtements routiers.

Revêtements en Béton Armé Continu BAC

Les revêtements en béton armé continu ne nécessitent pas de réaliser des joints de retrait transversaux ; seuls les joints de retrait longitudinaux sont nécessaires lorsque la largeur du revêtement est supérieure à 5 m.

En outre, à l’instar des autres structures en béton, il y a besoin de réaliser des joints de construction (après chaque arrêt de bétonnage supérieur à 1 heure) et des joints de dilatation (à réaliser en des points particuliers).

Les joints de construction et de dilatation sont réalisés en créant dans le revêtement une discontinuité totale sur toute la hauteur du revêtement.

Revêtements en dalles non armées et à joints goujonnés BCg

Le revêtement béton en dalles non armées nécessite la réalisation de joints de retrait transversaux pour contrôler le retrait du béton.

En outre, à l’instar des autres structures en béton, il y a besoin de réaliser des joints de retrait longitudinaux (si la largeur du revêtement est supérieure à 5 m), des joints de construction (après chaque arrêt de bétonnage supérieur à 1 heure) et des joints de dilatation (à réaliser en des points particuliers).

Ces joints de retrait sont réalisés en créant une entaille partielle qui matérialise un plan de faiblesse selon lequel le béton en cours de durcissement est amené à se fissurer sous l’action des contraintes de traction.

Les joints de construction et de dilatation sont réalisés en créant dans le revêtement une discontinuité totale sur toute la hauteur du revêtement.

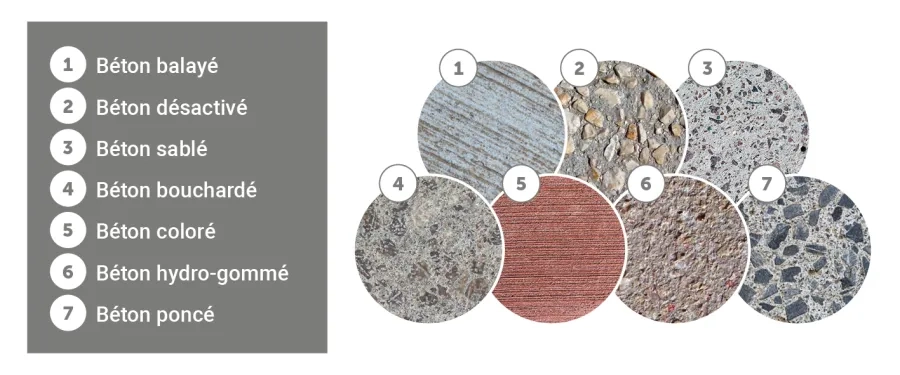

Pour le traitement de surface du béton

Pour conférer au béton les qualités d’adhérence, d’esthétique et de bruit exigées, plusieurs techniques de traitement de surface sont envisageables: béton balayé, béton désactivé, béton sablé, béton bouchardé, béton coloré, béton hydro-gommé, béton poncé, etc.

Conclusion

Les structures composites se déclinent en deux différentes techniques :

• La structure composite BAC/GB3 est validée, après plus de vingt-cinq ans de service sur des chaussées à fort trafic poids lourds.

• Les structures composites BC5g/GB3 sont utilisées depuis 20 ans sur des chantiers à moyen/fort trafics. Elles montrent également un collage pérenne du béton sur le matériau bitumineux sous-jacent et offre donc la possibilité de réduire les épaisseurs de béton afin de rendre ces structures compétitives.

Il est à souligner que les chaussées composites font l’objet actuellement d’un programme de recherche et d’expérimentation sur les aires de circulation aéroportuaires (Cf. Interviews de François Jullemier et de MM. Clouzeau et Coustel).

COMMENTAIRES

LAISSER UN COMMENTAIRE